電解液成膜添加劑VC中動態錯流旋轉陶瓷膜設備答疑解惑

錯流旋轉膜設備處理乳化油的典型流程預處理階段調節pH:通過添加酸(如硫酸)或堿(如NaOH)破壞表面活性劑的電離平衡,削弱乳化穩定性(如pH調至2~3或10~12)。溫度控制:適當升溫(40~60℃)降低油相黏度,促進油滴聚結,但需避免超過膜耐受溫度(陶瓷膜通常耐溫≤300℃)。旋轉膜分離階段操作參數:轉速:1500~2500轉/分鐘,剪切力強度與膜污染控制平衡。跨膜壓力:0.1~0.3MPa(微濾)或0.3~0.6MPa(超濾),避免高壓導致膜損傷。循環流量:保證錯流速度1~3m/s,維持膜表面流體湍流狀態。分離過程:乳化油在旋轉膜表面被剪切力破壞,小分子水和可溶性物質透過膜孔形成濾液,油滴、雜質被截留并隨濃縮液循環。濃縮倍數根據需求調整,通常可將油相濃度從0.1%~1%濃縮至10%~30%。后處理階段濾液處理:透過液含少量殘留有機物,可經活性炭吸附或生化處理后達標排放,或回用于生產工序。濃縮液回收:濃縮油相可通過離心、蒸餾等方法進一步提純,回收的油可作為燃料或原料回用,降低處理成本。處理高粘度物料(如明膠溶液)時,通量可達 500L/(m2?h),是傳統膜的 2-3 倍!電解液成膜添加劑VC中動態錯流旋轉陶瓷膜設備答疑解惑

錯流旋轉膜技術與膜氣浮的協同原理

錯流旋轉膜技術與膜氣浮的協同原理,基于流場耦合與界面作用強化,形成“動態分離-浮力截留”的高效凈化體系。在流場協同層面,膜組件旋轉產生的離心力與錯流形成的剪切力疊加,使流場呈現強湍流狀態。這種流態不僅破壞膜表面濃差極化層(與旋轉陶瓷膜的動態流場強化機制呼應),還將膜孔釋放的微氣泡(5-50μm)切割成更均勻的分散體系,氣泡密度較單一氣浮提升40%以上,大幅增加與油滴、膠體的碰撞概率。

傳質強化體現在雙重作用:旋轉產生的二次流延長氣泡停留時間(較靜態氣浮增加2-3倍),促進氣液界面傳質;錯流則推動未上浮污染物持續流經膜表面,通過膜的篩分效應與氣泡的浮力作用形成“截留-浮選”閉環,避免污染物在系統內累積。

此外,膜孔曝氣產生的微小氣泡可作為“移動載體”,吸附污染物后在離心力導向下向液面遷移,減少膜孔堵塞風險;而錯流及時將浮渣帶離膜區域,與旋轉陶瓷膜的剪切力抗污染機制形成互補,使乳化油、懸浮物去除率較單一工藝提升20%-30% 江蘇比較好的旋轉陶瓷膜生產型設備處理高粘度物料(如明膠溶液)時,通量可達 500L/(m2?h),是傳統膜的 2-3 倍。

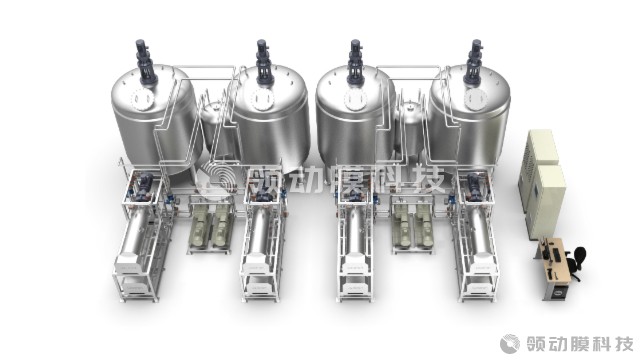

旋轉陶瓷膜動態錯流設備典型應用案例

三元材料前驅體(NiCoMn (OH)?)濃縮

場景:某鋰電材料企業需將前驅體漿料從固含量8%濃縮至35%,同時去除Na?(目標<20ppm)。

方案:采用300nm陶瓷微濾膜,轉速2200rpm,錯流壓力0.3MPa,經三級錯流洗濾后,Na?含量降至15ppm,濃縮后的漿料流動性良好,滿足后續噴霧干燥要求,收率達98%。

電池級 DMC 溶劑脫水

場景:DMC 溶劑初始含水量 200 ppm,需純化至≤20 ppm。

方案:使用親水性聚醚砜(PES)超濾膜,配合旋轉錯流工藝,在常溫下運行,透過液含水量 <10 ppm,通量維持 15 L/(m2?h),能耗為傳統精餾法的 1/3。

錯流旋轉膜設備處理乳化油的典型流程可分為預處理、關鍵分離與后處理三個階段。

預處理階段,含乳化油廢水首先進入破乳反應池,投加 PAC(50-100mg/L)或硫酸鋁等混凝劑,通過電荷中和破壞油滴穩定性,形成微米級油絮體。隨后經格柵過濾去除大顆粒雜質,進入緩沖罐調節 pH 至 6-8,為膜分離創造穩定水質條件。

關鍵分離階段是流程關鍵。預處理后的廢水泵入旋轉膜組件,膜材質多選用耐油陶瓷膜(孔徑 0.2-1μm),組件以 800-1200r/min 轉速旋轉,同時維持 3-5m/s 的錯流流速。在離心力與剪切力雙重作用下,油絮體被推向膜表面外側,部分與旋轉產生的微小氣泡結合上浮形成浮渣,由刮渣裝置排出;水相則透過膜孔成為滲透液,含油量可降至 5mg/L 以下。

后處理階段,滲透液經活性炭吸附塔深度去除殘留油分與異味,非常終達標排放。系統同步運行反沖洗程序,每 2-4 小時用熱水(50-60℃)配合 NaOH 溶液沖洗膜表面,防止油垢沉積堵塞膜孔。 動態錯流的設計通過旋轉剪切力減少濃差極化,維持高粘度物料穩定通量。

粉體洗滌濃縮中動態錯流旋轉陶瓷膜技術應用的關鍵要點

動態錯流旋轉陶瓷膜應用于粉體洗滌濃縮,需圍繞“防團聚、提效率、保純度”關鍵目標,把控四大要點:

膜與工藝參數適配。根據粉體粒徑(如納米級、微米級)選0.01-1μm孔徑陶瓷膜,避免膜孔堵塞或粉體流失;控制旋轉轉速300-600r/min(高黏度粉體取上限),產生強剪切力破除粉體團聚,錯流速度1.8-3m/s、操作壓力0.2-0.35MPa,平衡洗滌效率與能耗。

洗滌過程準確控制。采用“逆流多次洗滌”模式,洗滌液(如水、溶劑)與粉體濃縮液逆向接觸,液固比控制在3:1-5:1,確保鹽分、小分子雜質洗脫率超99%;實時監測透過液電導率,達標后切換至濃縮階段,通過調控濃縮倍數(通常5-15倍),避免過度濃縮導致粉體黏壁。

防污染與清洗策略。預處理去除粉體中>10μm大顆粒,減少膜面劃傷;運行中每2-4小時在線反沖1次(反沖壓力0.1-0.12MPa,時間15s);污染后針對無機雜質用2%-3%檸檬酸、有機雜質用1.5%-2%NaOH溶液循環清洗40-60分鐘,恢復膜通量。

系統密封性與安全性。設備接口采用食品級/醫藥級密封件(如氟橡膠),防止粉體泄漏或二次污染;若處理易燃易爆粉體(如某些醫藥中間體),需契合行業安全標準。 耐受 7000mPa?s 高粘度物料,跨膜壓差穩定在 0.15-0.66bar,通量波動低于10%。電解液成膜添加劑VC中動態錯流旋轉陶瓷膜設備答疑解惑

石油化工中分離油品與烴類,提高催化效率。電解液成膜添加劑VC中動態錯流旋轉陶瓷膜設備答疑解惑

動態錯流旋轉陶瓷膜設備應用于發酵食品的分離與精制

動態錯流旋轉陶瓷膜設備憑借耐酸堿、耐高溫及抗污染特性,適配發酵食品高黏度、高雜質的物料特性,通過“準確篩分+動態防污染”實現高效分離與精制。

流程上,發酵醪液(如醬油、醋、酶制劑發酵液)先經預處理去除大顆粒雜質,再泵入陶瓷膜組件。膜組件以200-600r/min高速旋轉,產生強剪切力,結合0.2-0.4MPa操作壓力,在錯流效應下,小分子目標物質(如氨基酸、有機酸、活性酶)透過0.001-0.1μm孔徑陶瓷膜進入產水側,實現與菌絲體、膠體、大分子蛋白等雜質的分離,純化后有效成分保留率超95%。

精制階段,透過液可進一步通過陶瓷膜截留微量懸浮物,降低濁度至1NTU以下,提升產品澄清度;同時,截留側濃縮液可回收菌絲體等有用成分,減少資源浪費。操作中需控制溫度在30-60℃(匹配發酵食品熱敏性),pH穩定在4-10,定期用稀酸堿在線清洗,避免膜污染。該技術相比傳統板框過濾,無需助濾劑,減少二次污染,且能縮短生產周期30%,提升發酵食品品質與安全性。

電解液成膜添加劑VC中動態錯流旋轉陶瓷膜設備答疑解惑

- 在二維材料(石墨烯)濃縮中碟式陶瓷膜設備供應商 2025-12-08

- 新能源旋轉膜分離濃縮系統供應商 2025-12-08

- 衢州碟式陶瓷膜價格行情 2025-12-08

- 江蘇旋轉膜分離濃縮系統產品介紹 2025-12-08

- 東莞碟式陶瓷膜產品介紹 2025-12-08

- 河南碟式陶瓷膜技術指導 2025-12-08

- 電解液成膜添加劑VC中動態錯流旋轉陶瓷膜設備答疑解惑 2025-12-07

- 在NMP回收的中碟式陶瓷膜的優勢 2025-12-07

- PCB退錫廢液中回收錫中碟式陶瓷膜設備工程設計 2025-12-07

- 二氧化鈦粉體制備中動態錯流旋轉陶瓷膜設備市場報價 2025-12-07

- 江西螺桿型空氣壓縮機 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08

- 泰州鈦反應釜現貨 2025-12-08

- 安徽常見起重設備安裝 2025-12-08