-

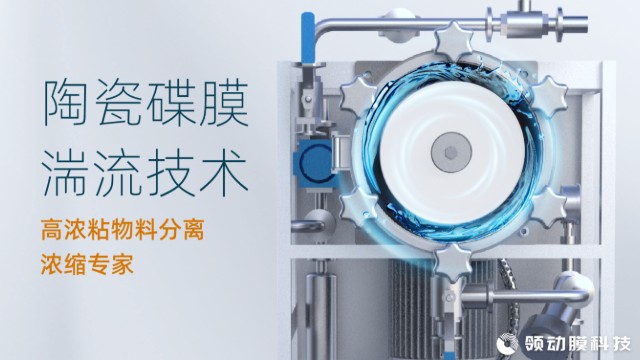

二維材料(石墨烯)濃縮中動態錯流旋轉陶瓷膜設備解決方案

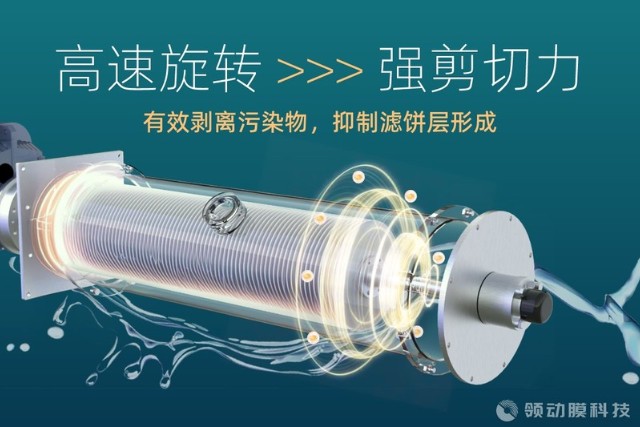

二維材料(石墨烯)濃縮中動態錯流旋轉陶瓷膜設備解決方案錯流旋轉陶瓷膜設備處理乳化油的關鍵原理 動態錯流旋轉陶瓷膜的工作原理基于以下技術優勢: 動態錯流與剪切效應 陶瓷膜組件高速旋轉(轉速通常1000~3000轉/分鐘),在膜表面形成強剪切流,明顯降低濃差極化和濾餅層厚度,避免膜孔堵塞。 乳化油流體在離心力和剪切力作用下,油滴與雜質的運動軌跡被破壞,促進油滴聚結和雜質分離。 膜分離精度匹配 根據乳化油滴粒徑(通常0.1~10μm)選擇膜孔徑: 微濾(MF)膜(孔徑0.1~10μm):分離較大油滴及懸浮物。 超濾(UF)膜(孔徑0.01~0.1μm):截留膠體態油滴、表面活性劑及大分子雜質。 ...

-

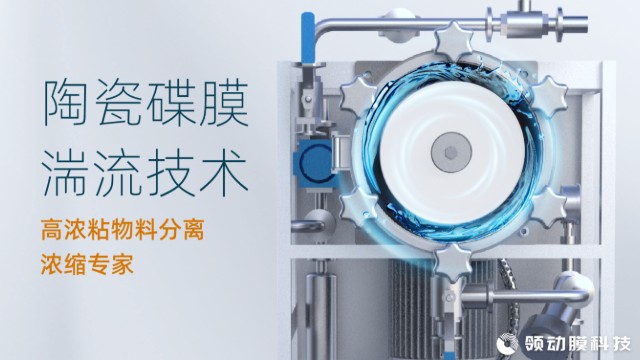

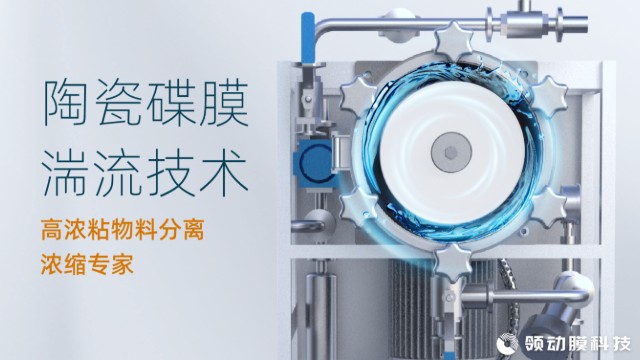

碟式陶瓷膜旋轉陶瓷膜機械結構

碟式陶瓷膜旋轉陶瓷膜機械結構旋轉陶瓷膜在粉體洗滌濃縮中的優勢 1.洗滌效率與濃縮倍數雙提升 高效雜質去除:旋轉剪切力加速可溶性雜質(如離子、小分子有機物)向透過液的傳質速率,單次洗滌即可使雜質去除率達90%以上。 高倍濃縮:可將粉體料液從低濃度直接濃縮至20%~30%,減少后續干燥能耗。 2.節能與連續化生產 能耗優化:旋轉驅動能耗主要用于膜組件轉動,相比傳統壓濾+離心組合工藝,綜合能耗降低30%~40%。 連續化操作:可實現“進料-洗滌-濃縮-出料”全流程自動化,處理量達1~100m3/h,適配規模化生產。 3.粉體品質與回收率保障 顆粒完整性保護:層流剪切避免傳統...

-

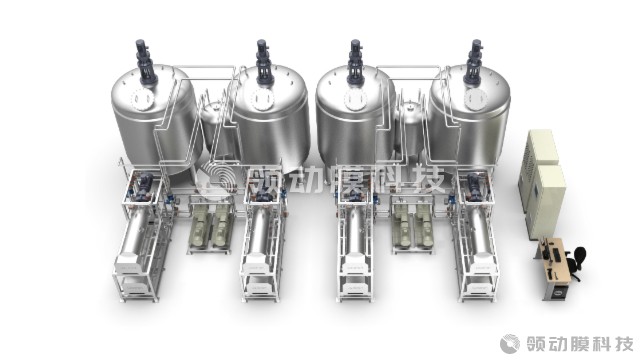

上海靠譜的旋轉陶瓷膜物料分離濃縮設備

上海靠譜的旋轉陶瓷膜物料分離濃縮設備旋轉膜設備的純化濃縮原理 旋轉膜設備依托“動態膜分離+錯流強化”雙重機制,實現物料純化與濃縮的協同。關鍵原理圍繞膜的選擇性截留與旋轉產生的流體擾動展開:設備內膜組件(如陶瓷、有機膜)高速旋轉(100-600r/min),在膜表面形成強剪切力,同時物料以錯流方式流經膜面,打破傳統死端過濾的濃差極化層。 純化時,小分子目標物質(如水、低分子溶質)在操作壓力(0.1-0.4MPa)驅動下,透過膜孔進入產水側,實現與大分子/顆粒污染物(如蛋白、懸浮物)的分離;濃縮則通過截留物料中目標溶質(如酶、多糖),讓溶劑持續透過膜,使截留側溶質濃度逐步升高,部分濃縮液可循環回流,進一步提升濃度。...

-

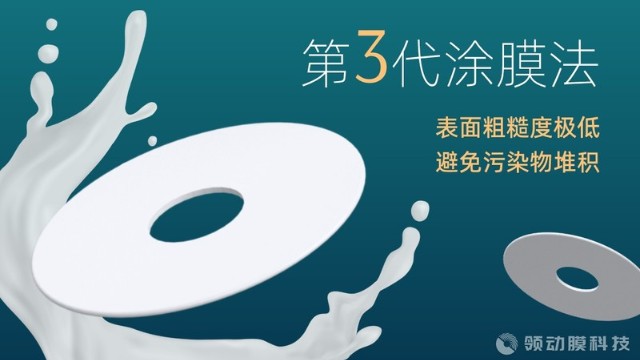

碟式陶瓷過濾膜旋轉陶瓷膜特點

碟式陶瓷過濾膜旋轉陶瓷膜特點旋轉陶瓷膜動態錯流技術在粉體洗滌濃縮中的應用,是基于其獨特的“動態剪切+陶瓷膜分離”特性,針對粉體物料洗滌效率低、能耗高、廢水處理難等問題開發的新型技術。技術原理與粉體洗滌濃縮的適配性1.動態錯流與旋轉剪切的協同作用旋轉陶瓷膜組件在膜表面形成強剪切流,有效抑制粉體顆粒(如微米級或納米級粉體)在膜面的沉積和堵塞,解決傳統靜態膜“濃差極化”導致的通量衰減問題。錯流過程中,料液中的雜質(如可溶性鹽、有機物、細顆粒雜質)隨透過液排出,而粉體顆粒被膜截留并在旋轉剪切力作用下保持懸浮狀態,實現“洗滌-濃縮”同步進行。2.陶瓷膜的材料特性優勢大強度與耐磨損:陶瓷膜(如Al?O?、TiO?材質)硬度高(莫氏硬...

-

鋰電池正極材料回收中動態錯流旋轉陶瓷膜設備應用范圍

鋰電池正極材料回收中動態錯流旋轉陶瓷膜設備應用范圍旋轉膜設備的純化濃縮原理關鍵技術優勢動態錯流+旋轉剪切力:通過膜組件高速旋轉(1000-3000rpm)在膜面產生強剪切力,打破濃差極化層,防止顆粒/溶質在膜表面沉積,適用于高黏度、易團聚體系(如高濃度金屬離子溶液、陶瓷粉體分散液)。精確分子量/粒徑截留:根據物料特性選擇膜孔徑(如超濾膜截留分子量1000-10000Da,微濾膜孔徑0.1-1μm),實現溶質與溶劑、雜質的高效分離。分離機制分類超濾(UF)/納濾(NF):用于電解液溶質(LiPF?、LiFSI)與溶劑的分離,截留溶質分子,透過液為純溶劑(可回收)。微濾(MF)/無機陶瓷膜過濾:用于正極材料前驅體顆粒、陶瓷填料的濃縮與洗濾,截留顆...

-

碟式陶瓷膜旋轉陶瓷膜用途

碟式陶瓷膜旋轉陶瓷膜用途盡管旋轉陶瓷膜動態錯流過濾技術已取得諸多成果并在多領域應用,但仍面臨一些挑戰。在高成本方面,陶瓷膜的制備工藝復雜,原材料成本較高,導致設備整體造價不菲,這在一定程度上限制了其大規模推廣應用。在某些特殊物料體系中,即使采用動態錯流方式,膜污染問題仍未完全杜絕,需要進一步深入研究膜污染機制,開發更加有效的抗污染措施和清洗技術。為應對這些挑戰,科研人員和企業正積極探索解決方案。在降低成本上,通過改進制備工藝,提高生產效率,尋找更經濟的原材料等方式,逐步降低設備成本。在解決膜污染問題上,結合表面改性技術,對陶瓷膜表面進行修飾,使其具有更強的抗污染性能;同時,開發智能化的膜污染監測與控制系統,能夠實時監...

-

PCB退錫廢液中回收錫動態錯流旋轉陶瓷膜設備作用

PCB退錫廢液中回收錫動態錯流旋轉陶瓷膜設備作用溫敏性菌體類提純濃縮,旋轉陶瓷膜動態錯流設備的適配性改造 低剪切與溫控協同 旋轉速率控制: 傳統工業應用轉速通常500~2000rpm,針對菌體物料降至100~300rpm,將膜表面剪切力控制在200~300Pa(通過流體力學模擬驗證,如ANSYS計算顯示300rpm時剪切速率<500s?1)。 采用變頻伺服電機,配合扭矩傳感器實時監測,避免啟動/停機時轉速波動產生瞬時高剪切。 錯流流速調控: 膜外側料液錯流速度降至 0.5~1.0m/s(傳統工藝 1~2m/s),通過文丘里管設計降低流體湍流強度,同時采用橢圓截面流道減少渦流區(渦流剪切力可使局部剪切力...

-

河北靠譜的旋轉陶瓷膜高濃粘物料分離濃縮

河北靠譜的旋轉陶瓷膜高濃粘物料分離濃縮錯流旋轉陶瓷膜設備處理乳化油的關鍵原理 動態錯流旋轉陶瓷膜的工作原理基于以下技術優勢: 動態錯流與剪切效應 陶瓷膜組件高速旋轉(轉速通常1000~3000轉/分鐘),在膜表面形成強剪切流,明顯降低濃差極化和濾餅層厚度,避免膜孔堵塞。 乳化油流體在離心力和剪切力作用下,油滴與雜質的運動軌跡被破壞,促進油滴聚結和雜質分離。 膜分離精度匹配 根據乳化油滴粒徑(通常0.1~10μm)選擇膜孔徑: 微濾(MF)膜(孔徑0.1~10μm):分離較大油滴及懸浮物。 超濾(UF)膜(孔徑0.01~0.1μm):截留膠體態油滴、表面活性劑及大分子雜質。 ...

-

煤催化氣化催化劑回收中動態錯流旋轉陶瓷膜前景

煤催化氣化催化劑回收中動態錯流旋轉陶瓷膜前景旋轉膜設備的純化濃縮原理關鍵技術優勢動態錯流+旋轉剪切力:通過膜組件高速旋轉(1000-3000rpm)在膜面產生強剪切力,打破濃差極化層,防止顆粒/溶質在膜表面沉積,適用于高黏度、易團聚體系(如高濃度金屬離子溶液、陶瓷粉體分散液)。精確分子量/粒徑截留:根據物料特性選擇膜孔徑(如超濾膜截留分子量1000-10000Da,微濾膜孔徑0.1-1μm),實現溶質與溶劑、雜質的高效分離。分離機制分類超濾(UF)/納濾(NF):用于電解液溶質(LiPF?、LiFSI)與溶劑的分離,截留溶質分子,透過液為純溶劑(可回收)。微濾(MF)/無機陶瓷膜過濾:用于正極材料前驅體顆粒、陶瓷填料的濃縮與洗濾,截留顆...

-

旋轉陶瓷膜新型過濾設備

旋轉陶瓷膜新型過濾設備錯流旋轉膜技術與膜氣浮的協同原理,關鍵在于通過動態流場強化與氣泡 - 膜界面耦合,實現污染物高效分離。 從流體動力學角度,膜組件旋轉產生的離心力與錯流形成的剪切力疊加,使流場呈現強湍流狀態。這種流態既破壞了膜表面的濃差極化層,減少污染物沉積,又將膜孔釋放的微氣泡(直徑 5-50μm)切割成更均勻的分散體系,提升氣泡與污染物的碰撞概率。 在傳質效率方面,旋轉產生的二次流促進氣液界面更新,氣泡上升速度因湍流擾動降低 30%-50%,延長與污染物的接觸時間。同時,錯流推動未上浮的絮體持續流經膜表面,通過膜截留與氣浮浮選的雙重作用,形成 “動態篩分 - 浮力分離” 的協同機制。 ...

-

氧化鋯制備中動態錯流旋轉陶瓷膜設備制造

氧化鋯制備中動態錯流旋轉陶瓷膜設備制造旋轉膜設備的純化濃縮原理關鍵技術優勢動態錯流+旋轉剪切力:通過膜組件高速旋轉(1000-3000rpm)在膜面產生強剪切力,打破濃差極化層,防止顆粒/溶質在膜表面沉積,適用于高黏度、易團聚體系(如高濃度金屬離子溶液、陶瓷粉體分散液)。精確分子量/粒徑截留:根據物料特性選擇膜孔徑(如超濾膜截留分子量1000-10000Da,微濾膜孔徑0.1-1μm),實現溶質與溶劑、雜質的高效分離。分離機制分類超濾(UF)/納濾(NF):用于電解液溶質(LiPF?、LiFSI)與溶劑的分離,截留溶質分子,透過液為純溶劑(可回收)。微濾(MF)/無機陶瓷膜過濾:用于正極材料前驅體顆粒、陶瓷填料的濃縮與洗濾,截留顆...

-

油田采出水回用處理中動態錯流旋轉陶瓷膜設備制造

油田采出水回用處理中動態錯流旋轉陶瓷膜設備制造旋轉陶瓷膜動態錯流技術在粉體洗滌濃縮中的應用,是基于其獨特的“動態剪切+陶瓷膜分離”特性,針對粉體物料洗滌效率低、能耗高、廢水處理難等問題開發的新型技術。技術原理與粉體洗滌濃縮的適配性1.動態錯流與旋轉剪切的協同作用旋轉陶瓷膜組件在膜表面形成強剪切流,有效抑制粉體顆粒(如微米級或納米級粉體)在膜面的沉積和堵塞,解決傳統靜態膜“濃差極化”導致的通量衰減問題。錯流過程中,料液中的雜質(如可溶性鹽、有機物、細顆粒雜質)隨透過液排出,而粉體顆粒被膜截留并在旋轉剪切力作用下保持懸浮狀態,實現“洗滌-濃縮”同步進行。2.陶瓷膜的材料特性優勢大強度與耐磨損:陶瓷膜(如Al?O?、TiO?材質)硬度高(莫氏硬...

-

啤酒除雜中動態錯流旋轉陶瓷膜設備答疑解惑

啤酒除雜中動態錯流旋轉陶瓷膜設備答疑解惑應用場景對比: 旋轉陶瓷膜動態錯流技術的典型應用工業廢水處理:如含油廢水、重金屬廢水、煤化工廢水,可直接處理高濃度體系,回收資源并達標排放。食品與生物工程:果汁澄清、發酵液除菌(如乳清蛋白、酶制劑分離)、蛋白質濃縮,避免熱敏性物質破壞。石油與化工:催化劑回收、油墨廢水處理、乳液破乳,適應強腐蝕性、高溫工況(陶瓷膜耐溫≥300℃)。環保與資源回收:垃圾滲濾液處理、貴金屬回收、油水分離,替代傳統混凝 - 沉淀 - 砂濾工藝,減少污泥產生。 傳統過濾分離技術的典型應用水預處理:自來水廠砂濾、地下水除濁,精度要求不高的場景。低濃度固液分離:啤酒過濾、飲料澄清(袋式過濾)、化工原料粗濾,...

-

油田采出水回用處理中動態錯流旋轉陶瓷膜設備定制

油田采出水回用處理中動態錯流旋轉陶瓷膜設備定制錯流旋轉膜設備處理乳化油的典型流程 預處理階段 調節pH:通過添加酸(如硫酸)或堿(如NaOH)破壞表面活性劑的電離平衡,削弱乳化穩定性(如pH調至2~3或10~12)。 溫度控制:適當升溫(40~60℃)降低油相黏度,促進油滴聚結,但需避免超過膜耐受溫度(陶瓷膜通常耐溫≤300℃)。 旋轉膜分離階段 操作參數: 轉速:1500~2500轉/分鐘,剪切力強度與膜污染控制平衡。 跨膜壓力:0.1~0.3MPa(微濾)或0.3~0.6MPa(超濾),避免高壓導致膜損傷。 循環流量:保證錯流速度1~3m/s,維持膜表面流體湍流狀態。 分離...

-

海南靠譜的旋轉陶瓷膜實驗型設備

海南靠譜的旋轉陶瓷膜實驗型設備旋轉膜設備的純化濃縮原理 關鍵技術優勢動態錯流+旋轉剪切力:通過膜組件高速旋轉(1000-3000rpm)在膜面產生強剪切力,打破濃差極化層,防止顆粒/溶質在膜表面沉積,適用于高黏度、易團聚體系(如高濃度金屬離子溶液、陶瓷粉體分散液)。精確分子量/粒徑截留:根據物料特性選擇膜孔徑(如超濾膜截留分子量1000-10000Da,微濾膜孔徑0.1-1μm),實現溶質與溶劑、雜質的高效分離。分離機制分類超濾(UF)/納濾(NF):用于電解液溶質(LiPF?、LiFSI)與溶劑的分離,截留溶質分子,透過液為純溶劑(可回收)。微濾(MF)/無機陶瓷膜過濾:用于正極材料前驅體顆粒、陶瓷填料的濃縮與...

-

二維材料(石墨烯)濃縮中動態錯流旋轉陶瓷膜設備大全

二維材料(石墨烯)濃縮中動態錯流旋轉陶瓷膜設備大全鋰電正極材料前驅體制備材料 類型:磷酸鐵鋰(LiFePO?)前驅體、三元材料(NCM/NCA)前驅體(如氫氧化物/碳酸鹽微球)。 需求:去除前驅體溶液中的雜質離子(如Na?、SO?2?),濃縮高純度金屬離子溶液(如Ni2?、Co2?、Fe3?)。 電解液溶質純化材料 類型:六氟磷酸鋰(LiPF?)、雙氟磺酰亞胺鋰(LiFSI)等電解質晶體的母液回收與純化。 需求:分離溶劑(碳酸酯類)與溶質,去除游離酸(HF)、金屬離子等雜質,提高溶質純度至電池級(≥99.9%)。 電池級溶劑精制材料 類型:碳酸乙烯酯(EC)、碳酸二甲酯(DMC)等溶劑的脫水與脫雜...

-

PCB退錫廢液中回收錫動態錯流旋轉陶瓷膜設備怎么用

PCB退錫廢液中回收錫動態錯流旋轉陶瓷膜設備怎么用錯流旋轉膜設備在乳化油處理中的技術優勢 高效破乳與深度分離能力突出:乳化油因油滴粒徑微小(通常 0.1-10μm)且穩定分散,常規膜易受堵,而該設備通過膜組件 100-500r/min 高速旋轉,產生強剪切力可破碎乳化油膜,使油滴聚并,再結合 0.01-1μm 孔徑的膜篩分,對乳化油去除率達 98% 以上,出水含油量可降至 5mg/L 以下。 抗污染性能明顯:乳化油中油分易附著膜表面形成污染層,設備旋轉產生的錯流效應能持續沖刷膜面,削弱濃差極化,同時破壞油滴在膜面的吸附聚集,大幅減少膜孔堵塞。相比傳統死端過濾,其膜污染速率降低 60% 以上,膜清洗周期延長 2-3 倍,減少化學...

-

旋轉膜 旋轉陶瓷膜高濃縮倍數

旋轉膜 旋轉陶瓷膜高濃縮倍數錯流旋轉膜設備在乳化油處理中的技術優勢 抗污染能力:動態剪切減少膜表面濾餅層形成,膜通量衰減速率比靜態膜降低50%以上,清洗周期延長。 分離效率:油相截留率≥99%,水相含油量可降至50ppm以下,滿足嚴格排放標準(如GB8978-1996三級標準≤100ppm)。 能耗與成本:相比化學破乳+離心工藝,藥劑用量減少80%,能耗降低30%~50%,設備占地面積減少40%。 操作靈活性:可根據乳化油成分(如礦物油/植物油、表面活性劑類型)調整膜材質與工藝參數,適應性強。 環保性:無化學藥劑殘留,濃縮油相可回收,減少危廢產生,符合綠色化工要求。 該技術正從工業領域向...

-

四川比較好的旋轉陶瓷膜物料分離濃縮設備

四川比較好的旋轉陶瓷膜物料分離濃縮設備錯流旋轉膜設備處理乳化油的典型流程可分為預處理、關鍵分離與后處理三個階段。 預處理階段,含乳化油廢水首先進入破乳反應池,投加 PAC(50-100mg/L)或硫酸鋁等混凝劑,通過電荷中和破壞油滴穩定性,形成微米級油絮體。隨后經格柵過濾去除大顆粒雜質,進入緩沖罐調節 pH 至 6-8,為膜分離創造穩定水質條件。 關鍵分離階段是流程關鍵。預處理后的廢水泵入旋轉膜組件,膜材質多選用耐油陶瓷膜(孔徑 0.2-1μm),組件以 800-1200r/min 轉速旋轉,同時維持 3-5m/s 的錯流流速。在離心力與剪切力雙重作用下,油絮體被推向膜表面外側,部分與旋轉產生的微小氣泡結合上浮形成...

-

啤酒除雜中動態錯流旋轉陶瓷膜設備大全

啤酒除雜中動態錯流旋轉陶瓷膜設備大全錯流旋轉陶瓷膜設備處理乳化油的關鍵原理 動態錯流旋轉陶瓷膜的工作原理基于以下技術優勢: 動態錯流與剪切效應 陶瓷膜組件高速旋轉(轉速通常1000~3000轉/分鐘),在膜表面形成強剪切流,明顯降低濃差極化和濾餅層厚度,避免膜孔堵塞。 乳化油流體在離心力和剪切力作用下,油滴與雜質的運動軌跡被破壞,促進油滴聚結和雜質分離。 膜分離精度匹配 根據乳化油滴粒徑(通常0.1~10μm)選擇膜孔徑: 微濾(MF)膜(孔徑0.1~10μm):分離較大油滴及懸浮物。 超濾(UF)膜(孔徑0.01~0.1μm):截留膠體態油滴、表面活性劑及大分子雜質。 ...

-

二氧化鈦粉體制備中動態錯流旋轉陶瓷膜設備應用范圍

二氧化鈦粉體制備中動態錯流旋轉陶瓷膜設備應用范圍溫敏性菌體類提純濃縮,旋轉陶瓷膜動態錯流設備的適配性改造 低剪切與溫控協同 旋轉速率控制: 傳統工業應用轉速通常500~2000rpm,針對菌體物料降至100~300rpm,將膜表面剪切力控制在200~300Pa(通過流體力學模擬驗證,如ANSYS計算顯示300rpm時剪切速率<500s?1)。 采用變頻伺服電機,配合扭矩傳感器實時監測,避免啟動/停機時轉速波動產生瞬時高剪切。 錯流流速調控: 膜外側料液錯流速度降至0.5~1.0m/s(傳統工藝1~2m/s),通過文丘里管設計降低流體湍流強度,同時采用橢圓截面流道減少渦流區(渦流剪切力可使局部剪切力驟升...

-

發酵乳品濃縮中的動態錯流旋轉陶瓷膜設備哪家好

發酵乳品濃縮中的動態錯流旋轉陶瓷膜設備哪家好錯流旋轉膜設備處理乳化油的典型流程 預處理階段 調節pH:通過添加酸(如硫酸)或堿(如NaOH)破壞表面活性劑的電離平衡,削弱乳化穩定性(如pH調至2~3或10~12)。 溫度控制:適當升溫(40~60℃)降低油相黏度,促進油滴聚結,但需避免超過膜耐受溫度(陶瓷膜通常耐溫≤300℃)。 旋轉膜分離階段 操作參數: 轉速:1500~2500轉/分鐘,剪切力強度與膜污染控制平衡。 跨膜壓力:0.1~0.3MPa(微濾)或0.3~0.6MPa(超濾),避免高壓導致膜損傷。 循環流量:保證錯流速度1~3m/s,維持膜表面流體湍流狀態。 分離...

-

天津動態錯流旋轉陶瓷膜生產企業

天津動態錯流旋轉陶瓷膜生產企業錯流旋轉膜技術與膜氣浮的協同原理,關鍵在于通過動態流場強化與氣泡 - 膜界面耦合,實現污染物高效分離。 從流體動力學角度,膜組件旋轉產生的離心力與錯流形成的剪切力疊加,使流場呈現強湍流狀態。這種流態既破壞了膜表面的濃差極化層,減少污染物沉積,又將膜孔釋放的微氣泡(直徑 5-50μm)切割成更均勻的分散體系,提升氣泡與污染物的碰撞概率。 在傳質效率方面,旋轉產生的二次流促進氣液界面更新,氣泡上升速度因湍流擾動降低 30%-50%,延長與污染物的接觸時間。同時,錯流推動未上浮的絮體持續流經膜表面,通過膜截留與氣浮浮選的雙重作用,形成 “動態篩分 - 浮力分離” 的協同機制。 ...

-

發酵乳品濃縮中的動態錯流旋轉陶瓷膜設備優勢

發酵乳品濃縮中的動態錯流旋轉陶瓷膜設備優勢旋轉膜設備的純化濃縮原理關鍵技術優勢動態錯流+旋轉剪切力:通過膜組件高速旋轉(1000-3000rpm)在膜面產生強剪切力,打破濃差極化層,防止顆粒/溶質在膜表面沉積,適用于高黏度、易團聚體系(如高濃度金屬離子溶液、陶瓷粉體分散液)。精確分子量/粒徑截留:根據物料特性選擇膜孔徑(如超濾膜截留分子量1000-10000Da,微濾膜孔徑0.1-1μm),實現溶質與溶劑、雜質的高效分離。分離機制分類超濾(UF)/納濾(NF):用于電解液溶質(LiPF?、LiFSI)與溶劑的分離,截留溶質分子,透過液為純溶劑(可回收)。微濾(MF)/無機陶瓷膜過濾:用于正極材料前驅體顆粒、陶瓷填料的濃縮與洗濾,截留顆...

-

氧化鋁粉體制備中動態錯流旋轉陶瓷膜設備大全

氧化鋁粉體制備中動態錯流旋轉陶瓷膜設備大全錯流旋轉膜設備處理乳化油的典型流程 預處理階段 調節pH:通過添加酸(如硫酸)或堿(如NaOH)破壞表面活性劑的電離平衡,削弱乳化穩定性(如pH調至2~3或10~12)。 溫度控制:適當升溫(40~60℃)降低油相黏度,促進油滴聚結,但需避免超過膜耐受溫度(陶瓷膜通常耐溫≤300℃)。 旋轉膜分離階段 操作參數: 轉速:1500~2500轉/分鐘,剪切力強度與膜污染控制平衡。 跨膜壓力:0.1~0.3MPa(微濾)或0.3~0.6MPa(超濾),避免高壓導致膜損傷。 循環流量:保證錯流速度1~3m/s,維持膜表面流體湍流狀態。 分離...

-

動態錯流旋轉陶瓷膜規格

動態錯流旋轉陶瓷膜規格錯流旋轉膜設備處理乳化油的典型流程預處理階段調節pH:通過添加酸(如硫酸)或堿(如NaOH)破壞表面活性劑的電離平衡,削弱乳化穩定性(如pH調至2~3或10~12)。溫度控制:適當升溫(40~60℃)降低油相黏度,促進油滴聚結,但需避免超過膜耐受溫度(陶瓷膜通常耐溫≤300℃)。旋轉膜分離階段操作參數:轉速:1500~2500轉/分鐘,剪切力強度與膜污染控制平衡。跨膜壓力:0.1~0.3MPa(微濾)或0.3~0.6MPa(超濾),避免高壓導致膜損傷。循環流量:保證錯流速度1~3m/s,維持膜表面流體湍流狀態。分離過程:乳化油在旋轉膜表面被剪切力破壞,小分子水和可溶性物質透過膜孔形成濾液,油滴...

-

生化系統廢水處理中動態錯流旋轉陶瓷膜設備設計

生化系統廢水處理中動態錯流旋轉陶瓷膜設備設計錯流旋轉膜設備處理乳化油的典型流程可分為預處理、關鍵分離與后處理三個階段。 預處理階段,含乳化油廢水首先進入破乳反應池,投加 PAC(50-100mg/L)或硫酸鋁等混凝劑,通過電荷中和破壞油滴穩定性,形成微米級油絮體。隨后經格柵過濾去除大顆粒雜質,進入緩沖罐調節 pH 至 6-8,為膜分離創造穩定水質條件。 關鍵分離階段是流程關鍵。預處理后的廢水泵入旋轉膜組件,膜材質多選用耐油陶瓷膜(孔徑 0.2-1μm),組件以 800-1200r/min 轉速旋轉,同時維持 3-5m/s 的錯流流速。在離心力與剪切力雙重作用下,油絮體被推向膜表面外側,部分與旋轉產生的微小氣泡結合上浮形成...

-

鋰電池正極材料回收中動態錯流旋轉陶瓷膜設備功率

鋰電池正極材料回收中動態錯流旋轉陶瓷膜設備功率錯流旋轉膜技術與膜氣浮的協同原理 錯流旋轉膜技術與膜氣浮的協同原理,基于流場耦合與界面作用強化,形成“動態分離-浮力截留”的高效凈化體系。 在流場協同層面,膜組件旋轉產生的離心力與錯流形成的剪切力疊加,使流場呈現強湍流狀態。這種流態不僅破壞膜表面濃差極化層(與旋轉陶瓷膜的動態流場強化機制呼應),還將膜孔釋放的微氣泡(5-50μm)切割成更均勻的分散體系,氣泡密度較單一氣浮提升40%以上,大幅增加與油滴、膠體的碰撞概率。 傳質強化體現在雙重作用:旋轉產生的二次流延長氣泡停留時間(較靜態氣浮增加2-3倍),促進氣液界面傳質;錯流則推動未上浮污染物持續流經膜表面,通過膜的篩分效...

-

動態錯流過濾技術 旋轉陶瓷膜應用范圍

動態錯流過濾技術 旋轉陶瓷膜應用范圍旋轉陶瓷膜動態錯流技術在粉體洗滌濃縮中的應用,是基于其獨特的“動態剪切+陶瓷膜分離”特性,針對粉體物料洗滌效率低、能耗高、廢水處理難等問題研發的新型技術。技術原理與粉體洗滌濃縮的適配性1.動態錯流與旋轉剪切的協同作用旋轉陶瓷膜組件在膜表面形成強剪切流,有效抑制粉體顆粒(如微米級或納米級粉體)在膜面的沉積和堵塞,解決傳統靜態膜“濃差極化”導致的通量衰減問題。錯流過程中,料液中的雜質(如可溶性鹽、有機物、細顆粒雜質)隨透過液排出,而粉體顆粒被膜截留并在旋轉剪切力作用下保持懸浮狀態,實現“洗滌-濃縮”同步進行。2.陶瓷膜的材料特性優勢大強度與耐磨損:陶瓷膜(如Al?O?、TiO?材質)硬度高(莫氏硬...

-

晶圓切割廢水處理中動態錯流旋轉陶瓷膜設備解決方案

晶圓切割廢水處理中動態錯流旋轉陶瓷膜設備解決方案對于高粘度粉體(如石墨漿料、聚合物凝膠),動態錯流過濾通過旋轉剪切與開放式流道設計實現高效濃縮。例如,Kerafol的旋轉膜系統可處理粘度高達25,000mPa?s的懸浮液,其開放式流道避免了管式膜的堵塞問題,同時通過離心力增強顆粒懸浮,使濃縮倍數達到傳統方法的5-6倍。在球形氧化鋁的生產中,這種技術可將漿料固含量從25%提升至70%,節水量超過50%。能耗優化是高粘度粉體處理的另一重點。動態錯流過濾的低能耗特性源于其剪切力產生機制:旋轉膜的電機能耗為傳統泵組的1/5,而通量穩定性提升30%以上。例如,在制藥行業的鐵hydroxide沉淀洗滌中,動態錯流過濾的能耗比離心分離降低40%,同時實現...