-

廣東旋轉膜分離濃縮系統聯系方式

廣東旋轉膜分離濃縮系統聯系方式采用動態錯流旋轉膜技術提取功能性食品成分 應用場景:植物多酚(如茶多酚)、膳食纖維、益生菌代謝產物的分離濃縮。技術優勢:茶多酚提純:從綠茶提取液中用50nm陶瓷膜去除大分子蛋白和多糖,再通過納濾膜濃縮茶多酚(純度從20%提升至90%以上),收率≥92%,替代傳統的樹脂吸附法,減少有機溶劑使用。膳食纖維分級:利用不同孔徑陶瓷膜(100nm-1μm)對果蔬纖維進行分級分離,獲得不同分子量的膳食纖維,分別用于食品添加劑(如低分子量纖維改善口感)和保健品(高分子量纖維促進腸道蠕動)。案例:某保健品企業用陶瓷膜從葡萄籽提取物中分離原花青素,截留分子量100Da,純度從50%提升至95%,生產周...

-

新能源旋轉膜分離濃縮系統供應商

新能源旋轉膜分離濃縮系統供應商陶瓷旋轉膜設備高濃度/高倍濃縮多肽物料典型應用場景舉例 多肽藥物中間體濃縮場景:IGF發酵液的濃縮(初始濃度5g/L,目標濃縮至50g/L)。 方案:采用100nm孔徑旋轉陶瓷膜,轉速2500轉/分鐘,錯流流速1.5m/s,經三級濃縮后,收率達98%,純度從75%提升至85%。 功能性多肽飲料制備場景:大豆肽酶解液的高倍濃縮(用于生產高蛋白飲品,初始濃度8g/L,目標濃縮至80g/L)。 方案:使用50nm陶瓷膜,配合循環濃縮工藝,濃縮時間比傳統蒸發器縮短40%,且多肽分子量分布更均勻(集中在500-1000Da)。 多肽類抗生藥物分離場景:桿菌肽發酵液的提取...

-

江蘇旋轉膜分離濃縮系統產品介紹

江蘇旋轉膜分離濃縮系統產品介紹展望未來,旋轉陶瓷膜動態錯流過濾技術有望在更多領域實現突破和廣泛應用。 在生物醫藥領域,隨著對藥品純度和質量要求的不斷提高,該技術可用于生物活性物質的提取、濃縮和純化,為藥品研發和生產提供更高效、準確的分離手段。 在新能源領域,如鋰電池生產過程中,對于漿料的過濾和回收,旋轉陶瓷膜技術能夠提高資源利用率,降低生產成本。 隨著技術的不斷完善和成本的降低,旋轉陶瓷膜動態錯流過濾技術將在推動各行業可持續發展中發揮更為重要的作用,為解決全球性的資源、環境等問題貢獻力量。旋轉陶瓷膜動態錯流過濾技術憑借其獨特的原理和明顯的優勢,在多個領域展現出巨大的應用潛力。 盡管面臨一些挑戰,...

-

油田采出水回用處理中可用的旋轉膜分離濃縮系統備件

油田采出水回用處理中可用的旋轉膜分離濃縮系統備件從設備構成來看,陶瓷旋轉膜過濾裝置通常包括料液罐、旋轉膜組、驅動結構等部分。旋轉膜組由殼體、空心轉動軸和具有夾層的過濾膜片組成。轉動軸分為殼體內的收液部和殼體外的出液部,二者內部空間連通。過濾膜片安裝在收液部上,其夾層與收液部相連。出液部連接轉動驅動結構,并設有清液出口,殼體上設有進液口和濃液出口,進液口通過供料泵與料液罐連通,濃液出口通過濃液回流閥連通料液罐。部分裝置還配備反沖罐,用于對膜片進行反沖洗,以恢復膜的性能,延長使用壽命。離心力與剪切力清理膜面雜質,延長膜使用壽命2-5年。油田采出水回用處理中可用的旋轉膜分離濃縮系統備件陶瓷旋轉膜設備應用于發酵食品的分離與精制應用場景:醬油、醋、料...

-

新能源旋轉膜分離濃縮系統生產企業

新能源旋轉膜分離濃縮系統生產企業在發酵過濾領域,陶瓷旋轉膜動態錯流過濾技術有著廣泛的應用。在發酵生產流程中,需要將懸浮在發酵液中的固體顆粒與液體進行分離,且要求濾速快、收率高,得到澄清濾液或純凈固體。傳統板框過濾在處理發酵液時,常面臨膜污染嚴重、處理效率低等問題。而飛潮的 Dycera 旋轉陶瓷膜過濾系統通過動態錯流過濾原理,讓膜片高速旋轉,濾液以切線通過方式濾出,未濾液形成的湍流不斷沖洗膜表面,不僅防止濾膜阻塞,還提升了膜通量,延長了膜壽命,非常適合高粘度發酵液的過濾,對細胞顆粒破壞力小。在酶制劑生產過程中,發酵液的澄清處理極為關鍵。采用 Membralox^{?} 陶瓷錯流技術,能夠實現與培養基特性無關的可靠和高質量濾液...

-

二氧化硅粉體制備可用的旋轉膜分離濃縮系統備件

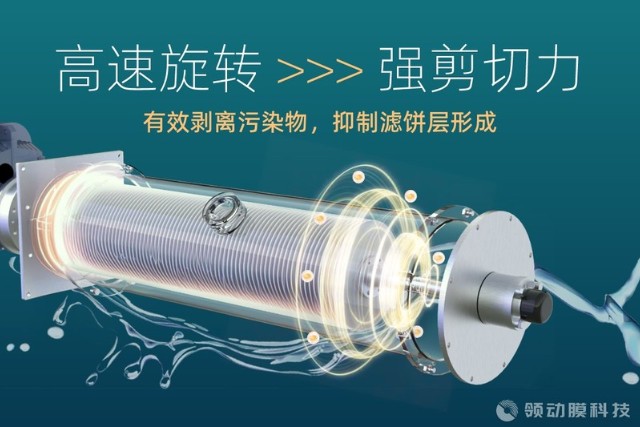

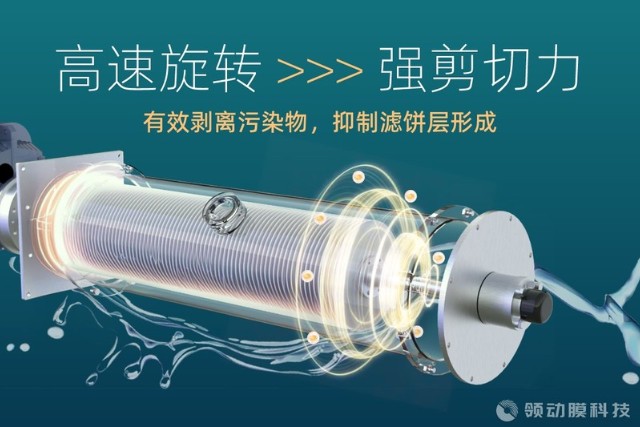

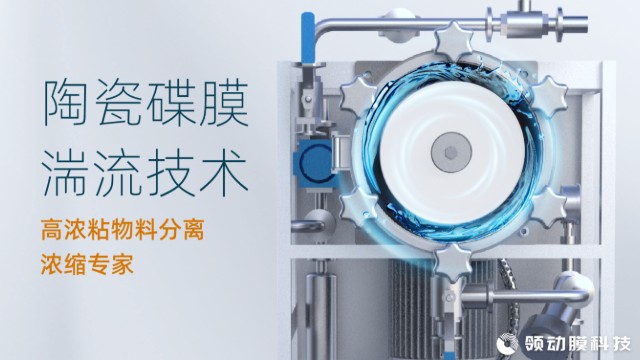

二氧化硅粉體制備可用的旋轉膜分離濃縮系統備件從原理上剖析,陶瓷旋轉膜動態錯流過濾技術融合了陶瓷膜的優良特性與動態錯流的獨特運行方式。陶瓷膜作為關鍵過濾元件,具有機械強度高、化學穩定性好、耐高溫、耐酸堿等諸多優點。 與有機膜相比,其使用壽命更長,能適應更為嚴苛的工作環境。在旋轉陶瓷膜系統中,膜片呈碟式結構,通常安裝在可高速旋轉的軸上。當系統運行時,膜片隨軸一同高速旋轉,料液以一定流速沿切線方向進入膜組件。此時,在膜表面會產生高的流體速度,進而形成強剪切作用。這一剪切力能夠有效防止顆粒、大分子等污染物在膜表面的沉積,緩解濃差極化現象。同時,旋轉產生的離心力也有助于將物料中的不同組分進行初步分離,進一步提升過濾效果。 粉體漿料濃縮至...

-

碟式陶瓷膜旋轉膜分離濃縮系統咨詢問價

碟式陶瓷膜旋轉膜分離濃縮系統咨詢問價盡管陶瓷旋轉膜動態錯流過濾技術已取得諸多成果并在多領域應用,但仍面臨一些挑戰。在高成本方面,陶瓷膜的制備工藝復雜,原材料成本較高,導致設備整體造價不菲,這在一定程度上限制了其大規模推廣應用。在某些特殊物料體系中,即使采用動態錯流方式,膜污染問題仍未完全杜絕,需要進一步深入研究膜污染機制,開發更加有效的抗污染措施和清洗技術。為應對這些挑戰,科研人員和企業正積極探索解決方案。在降低成本上,通過改進制備工藝,提高生產效率,尋找更經濟的原材料等方式,逐步降低設備成本。在解決膜污染問題上,結合表面改性技術,對陶瓷膜表面進行修飾,使其具有更強的抗污染性能;同時,開發智能化的膜污染監測與控制系統,能夠實時監...

-

鋰電添加劑陶瓷旋轉膜分離濃縮系統歡迎選購

鋰電添加劑陶瓷旋轉膜分離濃縮系統歡迎選購在填料基材、鋰電相關材料(如正極材料前驅體、電解液溶質、電池級溶劑等)的純化濃縮過程中,旋轉膜設備(尤其是動態錯流旋轉陶瓷膜/有機膜設備)憑借抗污染、高剪切力分散濃差極化等特性,可實現高效分離與精制。 旋轉膜設備在填料基材與鋰電材料的純化濃縮中,通過動態錯流與旋轉剪切力的協同作用,解決了高黏度、易污染體系的分離難題,尤其適用于電池級材料的高純度要求。從正極前驅體到電解液溶質,該技術已實現從實驗室到工業化的應用突破,未來隨著鋰電材料向高鎳、高電壓方向發展,旋轉膜技術在雜質控制、溶劑回收等領域的優勢將進一步凸顯,成為鋰電材料綠色制造的關鍵工藝之一。 者流速率4-6m/s,微濾壓力2-3b...

-

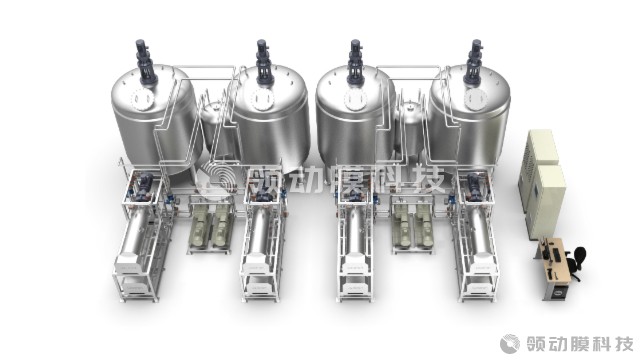

巨型旋轉膜分離濃縮系統方案設計

巨型旋轉膜分離濃縮系統方案設計從原理上剖析,陶瓷旋轉膜動態錯流過濾技術融合了陶瓷膜的優良特性與動態錯流的獨特運行方式。陶瓷膜作為關鍵過濾元件,具有機械強度高、化學穩定性好、耐高溫、耐酸堿等諸多優點。與有機膜相比,其使用壽命更長,能適應更為嚴苛的工作環境。 在旋轉陶瓷膜系統中,膜片呈碟式結構,通常安裝在可高速旋轉的軸上。當系統運行時,膜片隨軸一同高速旋轉,料液以一定流速沿切線方向進入膜組件。此時,在膜表面會產生高的流體速度,進而形成強剪切作用。這一剪切力能夠有效防止顆粒、大分子等污染物在膜表面的沉積,緩解濃差極化現象。同時,旋轉產生的離心力也有助于將物料中的不同組分進行初步分離,進一步提升過濾效果。 離心力分段處理...

-

食品飲料陶瓷旋轉膜分離濃縮系統性能

食品飲料陶瓷旋轉膜分離濃縮系統性能技術優勢與局限性總結 陶瓷旋轉膜動態錯流技術的優勢效率高:動態抗污染設計實現高通量、長周期連續運行,處理量是傳統技術的3~10倍。適應性強:耐酸、堿、高溫及有機溶劑,適合極端工況,且分離精度可調。環保性好:減少化學清洗藥劑使用,污泥產生量降低50%以上,符合綠色工藝需求。局限性初期投資高:陶瓷膜和旋轉組件成本較高,中小型企業應用門檻較高。能耗優化空間:高速旋轉需匹配節能電機,部分場景下需結合工藝優化降低能耗。傳統過濾技術的優勢設備簡單:結構簡易,初期投資低,適合小規模、低精度分離。操作便捷:死端過濾等方式操作門檻低,維護方便。局限性效率低:通量衰減快,間歇操作影響生產連續性。污染嚴重...

-

衢州高濃粘物料陶瓷旋轉膜分離濃縮系統

衢州高濃粘物料陶瓷旋轉膜分離濃縮系統典型應用場景與案例 1.生物發酵液的菌體濃縮與產物分離 某醫藥企業處理含菌體12g/L、黏度80mPa?s的發酵液,采用φ19mm旋轉陶瓷膜組件(孔徑0.2μm),在轉速1500r/min、溫度50℃條件下,連續運行72小時,通量穩定在80L/(m2?h),菌體截留率>99%,濃縮倍數達10倍,相比傳統板框壓濾效率提升5倍,能耗降低30%。 2.化工高黏廢液處理與資源回收 某油墨廠處理含顏料顆粒5%、黏度300mPa?s的廢水,傳統袋式過濾需每2小時更換濾袋,且顏料回收率<60%;改用旋轉陶瓷膜(孔徑0.5μm),在轉速2000r/min下,通量穩定在40L/(m2...

-

溫度敏感菌體陶瓷旋轉膜分離濃縮系統按需定制

溫度敏感菌體陶瓷旋轉膜分離濃縮系統按需定制在發酵過濾領域,陶瓷旋轉膜動態錯流過濾技術有著廣泛的應用。在發酵生產流程中,需要將懸浮在發酵液中的固體顆粒與液體進行分離,且要求濾速快、收率高,得到澄清濾液或純凈固體。傳統板框過濾在處理發酵液時,常面臨膜污染嚴重、處理效率低等問題。而飛潮的 Dycera 旋轉陶瓷膜過濾系統通過動態錯流過濾原理,讓膜片高速旋轉,濾液以切線通過方式濾出,未濾液形成的湍流不斷沖洗膜表面,不僅防止濾膜阻塞,還提升了膜通量,延長了膜壽命,非常適合高粘度發酵液的過濾,對細胞顆粒破壞力小。在酶制劑生產過程中,發酵液的澄清處理極為關鍵。采用 Membralox^{?} 陶瓷錯流技術,能夠實現與培養基特性無關的可靠和高質量濾液...

-

江西旋轉膜分離濃縮系統生產企業

江西旋轉膜分離濃縮系統生產企業與傳統的管式陶瓷膜靜態過濾相比,陶瓷旋轉膜動態錯流過濾展現出多方面的優勢。在過濾效率上,傳統管式陶瓷膜靠泵提升待處理液流速形成錯流過濾,有效過濾時間短,清洗頻繁。而旋轉陶瓷膜通過膜片高速旋轉實現抗污染,在膜表面產生的高速剪切力形成湍流,持續高效地清洗膜表面,使得過濾通量得以大幅提升,連續穩定過濾時間明顯延長。在能耗方面,管式陶瓷膜需大流量循環泵沖刷膜表面,功率消耗大,而旋轉陶瓷膜馬達功率低,系統節能效果明顯,相較于管式陶瓷膜可節能 60% - 80%。對于處理高粘度、高固含量的物料,傳統過濾技術往往力不從心,旋轉陶瓷膜憑借其獨特的動態錯流方式和開放式流道設計,可耐受高濃度、高粘度物料,不會輕易...

-

提取重組類人膠原蛋白可用的旋轉膜分離濃縮系統聯系方式

提取重組類人膠原蛋白可用的旋轉膜分離濃縮系統聯系方式錯流旋轉膜設備處理乳化油的典型流程 預處理階段調節pH:通過添加酸(如硫酸)或堿(如NaOH)破壞表面活性劑的電離平衡,削弱乳化穩定性(如pH調至2~3或10~12)。溫度控制:適當升溫(40~60℃)降低油相黏度,促進油滴聚結,但需避免超過膜耐受溫度(陶瓷膜通常耐溫≤300℃)。旋轉膜分離階段操作參數:轉速:1500~2500轉/分鐘,剪切力強度與膜污染控制平衡。跨膜壓力:0.1~0.3MPa(微濾)或0.3~0.6MPa(超濾),避免高壓導致膜損傷。循環流量:保證錯流速度1~3m/s,維持膜表面流體湍流狀態。分離過程:乳化油在旋轉膜表面被剪切力破壞,小分子水和可溶性物質透過膜孔形...

-

高附加值物料旋轉膜分離濃縮系統報價

高附加值物料旋轉膜分離濃縮系統報價錯流旋轉膜設備在乳化油處理中的技術優勢 抗污染能力:動態剪切減少膜表面濾餅層形成,膜通量衰減速率比靜態膜降低50%以上,清洗周期延長。 分離效率:油相截留率≥99%,水相含油量可降至50ppm以下,滿足嚴格排放標準(如GB8978-1996三級標準≤100ppm)。 能耗與成本:相比化學破乳+離心工藝,藥劑用量減少80%,能耗降低30%~50%,設備占地面積減少40%。 操作靈活性:可根據乳化油成分(如礦物油/植物油、表面活性劑類型)調整膜材質與工藝參數,適應性強。 環保性:無化學藥劑殘留,濃縮油相可回收,減少危廢產生,符合綠色化工要求。 梯度孔徑陶瓷膜 (如...

-

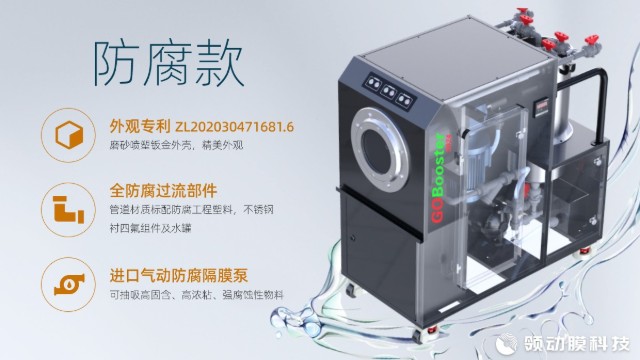

防腐防爆衛生級旋轉膜分離濃縮系統實時價格

防腐防爆衛生級旋轉膜分離濃縮系統實時價格展望未來,旋轉陶瓷膜動態錯流過濾技術有望在更多領域實現突破和廣泛應用。在生物醫藥領域,隨著對藥品純度和質量要求的不斷提高,該技術可用于生物活性物質的提取、濃縮和純化,為藥品研發和生產提供更高效、準確的分離手段。在新能源領域,如鋰電池生產過程中,對于漿料的過濾和回收,旋轉陶瓷膜技術能夠提高資源利用率,降低生產成本。在海水淡化領域,利用其耐鹽、耐腐蝕等特性,有望提升海水淡化效率和水質。隨著技術的不斷完善和成本的降低,旋轉陶瓷膜動態錯流過濾技術將在推動各行業可持續發展中發揮更為重要的作用,為解決全球性的資源、環境等問題貢獻力量。旋轉陶瓷膜動態錯流過濾技術憑借其獨特的原理和明顯的優勢,在多個領域展現出...

-

粉體洗滌濃縮可用的旋轉膜分離濃縮系統方案設計

粉體洗滌濃縮可用的旋轉膜分離濃縮系統方案設計錯流旋轉膜設備在乳化油處理中的技術優勢 抗污染能力:動態剪切減少膜表面濾餅層形成,膜通量衰減速率比靜態膜降低50%以上,延長了清洗周期。 分離效率:油相截留率≥99%,水相含油量可降至50ppm以下,滿足嚴格排放標準(如GB8978-1996三級標準≤100ppm)。 能耗與成本:相比化學破乳+離心工藝,藥劑用量減少80%,能耗降低30%~50%,設備占地面積減少40%。 操作靈活性:可根據乳化油成分(如礦物油/植物油、表面活性劑類型)調整膜材質與工藝參數,適應性強。 環保性:無化學藥劑殘留,濃縮油相可回收,減少危廢產生,符合綠色化工要求。 陶瓷旋轉膜動態錯流...

-

高固含物料旋轉膜分離濃縮系統生產廠家

高固含物料旋轉膜分離濃縮系統生產廠家在高濃度、高黏度(高濃粘)物料的分離濃縮領域,傳統過濾技術常因通量衰減快、易堵塞、能耗高等問題受限,而旋轉陶瓷膜動態錯流技術憑借其獨特的抗污染機制和材料特性,成為該類復雜體系的高效解決方案。以下從應用場景、技術優勢、典型案例及關鍵技術要點展開分析:一、高濃粘物料的特性與分離難點1.物料特性高濃度:固相含量通常≥5%(如發酵液菌體濃度10~20g/L、食品漿料固含量15%~30%),或溶質濃度高(如高分子聚合物溶液)。高黏度:黏度可達100~1000mPa?s(如水基油墨、果膠溶液、淀粉糊),甚至更高(如生物多糖溶液),流動阻力大。復雜組分:常含膠體、蛋白質、微生物、有機大分子等,易形成凝膠層或...

-

二氧化鈦粉體制備可用的旋轉膜分離濃縮系統廠家報價

二氧化鈦粉體制備可用的旋轉膜分離濃縮系統廠家報價溫敏菌體物料利用錯流旋轉膜系統提純濃縮應用案例——益生菌濃縮提純: 工況:乳酸桿菌發酵液(菌體濃度15g/L,活菌數10?CFU/mL,適合溫度30℃)。工藝參數:膜組件:50nm孔徑α-Al?O?陶瓷膜(面積20m2),轉速200rpm,錯流速度0.8m/s,溫控28±1℃。預處理:離心除雜(3000rpm),pH調至5.0(乳酸桿菌等電點pH4.8)。效果:濃縮至80g/L,活菌數保留率>95%(傳統離心法活菌損失30%);透過液濁度<1NTU,可回用至培養基配制。與傳統板框過濾相比,操作時間縮短60%,人工成本降低70%,且避免板框壓濾時的高剪切破壞(壓濾過程剪切力可達1000...

-

發酵乳品濃縮中可用的旋轉膜分離濃縮系統是什么

發酵乳品濃縮中可用的旋轉膜分離濃縮系統是什么陶瓷旋轉膜技術應用于果汁與植物蛋白飲料的澄清與濃縮應用場景:蘋果汁、葡萄汁、椰汁、大豆蛋白飲料的精制與濃縮。技術優勢:替代傳統工藝:取代硅藻土過濾、板框壓濾,直接截留果汁中的果膠、纖維素、微生物(如酵母菌),濾液透光率≥95%,濁度<0.5NTU。濃縮效率提升:通過納濾膜濃縮果汁,可溶性固形物(TSS)從10°Brix提升至25°Brix以上,能耗比傳統蒸發濃縮降低40%,同時保留花青素、多酚等營養成分。節水環保:清洗水可循環使用,廢水排放量減少30%,降低污水處理成本。案例:某橙汁加工廠采用0.1μm陶瓷膜澄清,替代原有的明膠-硅溶膠澄清工藝,過濾效率提升3倍,果膠去除率達98%,后續濃縮工...

-

巨型旋轉膜分離濃縮系統用途

巨型旋轉膜分離濃縮系統用途采用動態錯流旋轉膜技術提取功能性食品成分 應用場景:植物多酚(如茶多酚)、膳食纖維、益生菌代謝產物的分離濃縮。技術優勢:茶多酚提純:從綠茶提取液中用50nm陶瓷膜去除大分子蛋白和多糖,再通過納濾膜濃縮茶多酚(純度從20%提升至90%以上),收率≥92%,替代傳統的樹脂吸附法,減少有機溶劑使用。膳食纖維分級:利用不同孔徑陶瓷膜(100nm-1μm)對果蔬纖維進行分級分離,獲得不同分子量的膳食纖維,分別用于食品添加劑(如低分子量纖維改善口感)和保健品(高分子量纖維促進腸道蠕動)。案例:某保健品企業用陶瓷膜從葡萄籽提取物中分離原花青素,截留分子量100Da,純度從50%提升至95%,生產周...

-

DTD中回收釕催化劑可用的旋轉膜分離濃縮系統銷售廠家

DTD中回收釕催化劑可用的旋轉膜分離濃縮系統銷售廠家陶瓷旋轉膜在粉體洗滌濃縮中的優勢 1.洗滌效率與濃縮倍數雙提升高效雜質去除:旋轉剪切力加速可溶性雜質(如離子、小分子有機物)向透過液的傳質速率,單次洗滌即可使雜質去除率達90%以上。高倍濃縮:可將粉體料液從低濃度直接濃縮至20%~30%,減少后續干燥能耗。2.節能與連續化生產能耗優化:旋轉驅動能耗主要用于膜組件轉動,相比傳統壓濾+離心組合工藝,綜合能耗降低30%~40%。連續化操作:可實現“進料-洗滌-濃縮-出料”全流程自動化,處理量達1~100m3/h,適配規模化生產。3.粉體品質與回收率保障顆粒完整性保護:層流剪切避免傳統離心或壓濾的高機械應力對粉體顆粒的破壞(如納米粉體團聚、晶...

-

石墨烯陶瓷旋轉膜分離濃縮系統性能

石墨烯陶瓷旋轉膜分離濃縮系統性能陶瓷旋轉膜分離濃縮設備在醫藥化工行業的應用具有高效、節能、環保等優勢,可滿足行業中多種分離、濃縮、純化需求。動態錯流旋轉陶瓷膜分離濃縮設備憑借技術優勢,正逐步替代傳統分離工藝,成為醫藥化工行業提質增效、綠色生產的重要工具,尤其適用于高附加值產物的分離與資源回收場景。 設備選型與工藝優化要點膜孔徑選擇:醫藥分離通常選10-50nm(納濾級),化工固液分離選0.1-1μm(微濾級)。操作參數優化:旋轉線速度10-20m/s,操作壓力0.1-0.3MPa,料液溫度≤120℃(視材質而定)。清洗方案:采用“水沖洗+堿洗(NaOH)+酸洗(HNO?)”組合,恢復膜通量至95%以上。行業發展趨勢...

-

防腐防爆衛生級旋轉膜分離濃縮系統銷售廠家

防腐防爆衛生級旋轉膜分離濃縮系統銷售廠家三、典型應用場景與案例 1.生物發酵液的菌體濃縮與產物分離某醫藥企業處理含菌體12g/L、黏度80mPa?s的發酵液,采用φ19mm旋轉陶瓷膜組件(孔徑0.2μm),在轉速1500r/min、溫度50℃條件下,連續運行72小時,通量穩定在80L/(m2?h),菌體截留率>99%,濃縮倍數達10倍,相比傳統板框壓濾效率提升5倍,能耗降低30%。 2.化工高黏廢液處理與資源回收某油墨廠處理含顏料顆粒5%、黏度300mPa?s的廢水,傳統袋式過濾需每2小時更換濾袋,且顏料回收率<60%; 改用旋轉陶瓷膜(孔徑0.5μm),在轉速2000r/min下,通量穩定在40L/(m2?h...

-

氧化鋯制備可用的旋轉膜分離濃縮系統銷售廠家

氧化鋯制備可用的旋轉膜分離濃縮系統銷售廠家旋轉膜過濾在醫藥行業典型應用案例 某中藥企業黃連提取液濃縮傳統工藝:減壓蒸餾濃縮,溫度60-80℃,有效成分黃連素損失率15%,能耗200kWh/噸。陶瓷膜工藝:常溫錯流濃縮,黃連素保留率98%,能耗120kWh/噸,生產周期縮短50%。某工廠青霉素發酵液處理原工藝:板框過濾+離心,收率85%,濾渣含水率70%,需頻繁更換濾布。陶瓷膜工藝:直接膜分離,收率96%,濾渣含水率降至40%,設備連續運行30天無需停機清洗。動態錯流旋轉陶瓷膜分離濃縮設備憑借技術優勢,正逐步替代傳統分離工藝,成為醫藥化工行業提質增效、綠色生產的重要工具,尤其適用于高附加值產物的分離與資源回收場景。 氟龍涂層技...

-

醫藥原材料陶瓷旋轉膜分離濃縮系統是什么

醫藥原材料陶瓷旋轉膜分離濃縮系統是什么旋轉膜過濾在醫藥行業典型應用案例 某中藥企業黃連提取液濃縮傳統工藝:減壓蒸餾濃縮,溫度60-80℃,有效成分黃連素損失率15%,能耗200kWh/噸。陶瓷膜工藝:常溫錯流濃縮,黃連素保留率98%,能耗120kWh/噸,生產周期縮短50%。某工廠青霉素發酵液處理原工藝:板框過濾+離心,收率85%,濾渣含水率70%,需頻繁更換濾布。陶瓷膜工藝:直接膜分離,收率96%,濾渣含水率降至40%,設備連續運行30天無需停機清洗。動態錯流旋轉陶瓷膜分離濃縮設備憑借技術優勢,正逐步替代傳統分離工藝,成為醫藥化工行業提質增效、綠色生產的重要工具,尤其適用于高附加值產物的分離與資源回收場景。 替代管式膜...

-

高附加值物料旋轉膜分離濃縮系統定制化生產

高附加值物料旋轉膜分離濃縮系統定制化生產高濃度/高倍濃縮多肽物料的提取流程預處理階段物料調整:針對高濃度多肽溶液(如發酵液、酶解液),先進行pH值調節、過濾除雜(如離心、粗濾),避免大顆粒雜質堵塞膜孔。溫度控制:根據多肽穩定性,將物料溫度控制在適宜范圍(如20-50℃),防止高溫導致多肽變性。旋轉膜分離濃縮過程設備運行模式:循環濃縮:物料從料罐進入旋轉膜組件,透過液(水及小分子雜質)排出,截留液(高濃度多肽)回流至料罐,不斷循環直至達到目標濃度。錯流速率調節:通過調節旋轉軸轉速(通常1000-3000轉/分鐘)和錯流流量,控制膜面剪切力,確保高濃度下膜通量穩定(如維持10-30L/(m2?h))。膜孔徑選擇:對于分子量較小的多肽(如...

-

工業旋轉膜分離濃縮系統有哪些

工業旋轉膜分離濃縮系統有哪些在填料基材、鋰電相關材料(如正極材料前驅體、電解液溶質、電池級溶劑等)的純化濃縮過程中,旋轉膜設備(尤其是動態錯流旋轉陶瓷膜/有機膜設備)憑借抗污染、高剪切力分散濃差極化等特性,可實現高效分離與精制。旋轉膜設備在填料基材與鋰電材料的純化濃縮中,通過動態錯流與旋轉剪切力的協同作用,解決了高黏度、易污染體系的分離難題,尤其適用于電池級材料的高純度要求。從正極前驅體到電解液溶質,該技術已實現從實驗室到工業化的應用突破,未來隨著鋰電材料向高鎳、高電壓方向發展,旋轉膜技術在雜質控制、溶劑回收等領域的優勢將進一步凸顯,成為鋰電材料綠色制造的關鍵工藝之一。旋轉加擾流運行方式對粉體分散具有積極作用。工業旋轉膜...

-

NMP回收可用的旋轉膜分離濃縮系統廠家報價

NMP回收可用的旋轉膜分離濃縮系統廠家報價動態錯流陶瓷旋轉膜具體工藝流程與操作要點 鋰電正極材料前驅體濃縮純化(以磷酸鐵鋰為例)操作參數:膜類型:100nm孔徑陶瓷微濾膜;轉速:2000rpm,錯流流速1.2m/s;濃縮倍數:從固含量5%濃縮至30%,通量維持20L/(m2?h);洗濾工藝:通過添加去離子水進行錯流洗濾,去除95%以上的SO?2?離子。電解液溶質LiPF?母液純化工藝步驟:母液預處理:LiPF?合成母液(含LiPF?100g/L、HF5g/L、碳酸酯溶劑)經靜置分層,去除不溶物;旋轉納濾濃縮:使用截留分子量500Da的有機納濾膜,在0.5-1.0MPa壓力下,截留LiPF?(純度提升至99.5%),透過液為含...

-

乳化油廢水處理可用的旋轉膜分離濃縮系統前景

乳化油廢水處理可用的旋轉膜分離濃縮系統前景溫敏菌體物料利用錯流旋轉膜系統提純濃縮應用案例——益生菌濃縮提純: 工況:乳酸桿菌發酵液(菌體濃度15g/L,活菌數10?CFU/mL,適合溫度30℃)。工藝參數:膜組件:50nm孔徑α-Al?O?陶瓷膜(面積20m2),轉速200rpm,錯流速度0.8m/s,溫控28±1℃。預處理:離心除雜(3000rpm),pH調至5.0(乳酸桿菌等電點pH4.8)。效果:濃縮至80g/L,活菌數保留率>95%(傳統離心法活菌損失30%);透過液濁度<1NTU,可回用至培養基配制。與傳統板框過濾相比,操作時間縮短60%,人工成本降低70%,且避免板框壓濾時的高剪切破壞(壓濾過程剪切力可達1000...