荊州了解PCB制版原理

柔性PCB(FPC)與剛柔結合板使用聚酰亞胺(PI)基材,實現可彎曲設計,應用于折疊屏手機、醫療內窺鏡等動態環境。嵌入式元件技術將電阻、電容等被動元件直接嵌入PCB內部,減少組裝空間與信號干擾,提升高頻性能。綠色制造與智能制造推廣無鉛化表面處理(如沉銀、化學鎳鈀金),符合RoHS環保標準。引入AI視覺檢測與自動化物流系統,提升生產效率與良品率。四、常見問題與解決方案短路原因:焊墊設計不當、自動插件彎腳、阻焊膜失效。一次銅:為已經鉆好孔的外層板進行銅鍍,使板子各層線路導通,包括去毛刺線、除膠線和一銅等步驟。荊州了解PCB制版原理

PCB拼板設計旨在提升生產效率、降低成本、優化材料利用,同時便于批量加工、測試和存儲。這一過程通過將多個電路板(無論相同或不同)整合到一個更大的面板上,實現了高效且經濟的生產方式。簡而言之,PCB印刷線路的拼版就是將多個電子元件的連接電路布局在同一個線路板上,以便進行大規模的批量生產。生產效率的提高與生產成本的降低:拼板技術***提升了生產效率并降低了生產成本。通過將多個單獨板子拼接成一個整體,拼板減少了機器換料的次數和調整時間,使得加工和組裝過程更加順暢。此外,貼片機能夠同時處理多個拼板,**提高了SMT機器的貼裝頭使用率。這一能力不僅進一步提升了生產效率,還有效降低了生產成本,彰顯了拼板技術在現***產中的巨大優勢。。孝感正規PCB制版功能高速信號優化:縮短高頻信號路徑,減少損耗。

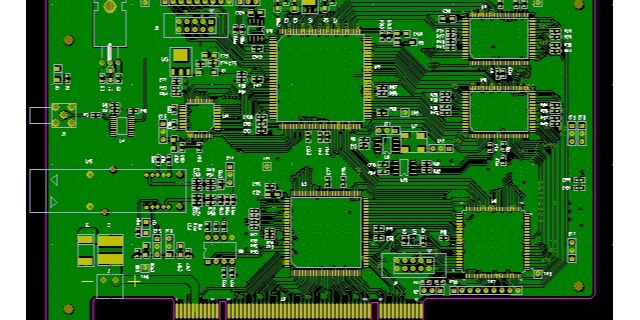

PCB制版生產階段Gerber文件生成將設計文件轉換為標準格式(Gerber RS-274X),包含各層圖形數據(銅箔、阻焊、絲印等)。輔助文件:鉆孔文件(Excellon格式)、裝配圖(Pick & Place文件)。光繪與菲林制作使用激光光繪機將Gerber數據轉移到感光膠片(菲林)上,形成電路圖案。內層線路制作(多層板)開料:切割覆銅板(CCL)至所需尺寸。壓合:將內層芯板與半固化片(Prepreg)層壓,形成多層結構。黑化/棕化:增強內層銅箔與半固化片的結合力。

布局優化:模塊化設計:將數字電路、模擬電路、電源模塊分區布局,減少串擾。例如,在高速ADC電路中,模擬信號輸入端與數字信號輸出端需保持3mm以上間距。熱設計:對功率器件(如MOSFET、LDO)采用銅箔散熱層,熱敏元件(如電解電容)遠離發熱源。布線規則:阻抗控制:根據信號頻率計算線寬與間距。例如,50Ω微帶線在FR-4基材上需控制線寬為0.15mm、介質厚度為0.2mm。差分對布線:保持等長(誤差≤50mil),間距恒定(如USB 3.0差分對間距為0.15mm)。3W原則:高速信號線間距≥3倍線寬,以降低耦合電容。加強技術研發:聚焦高頻高速材料、精密制造工藝等領域,提升自主創新能力。

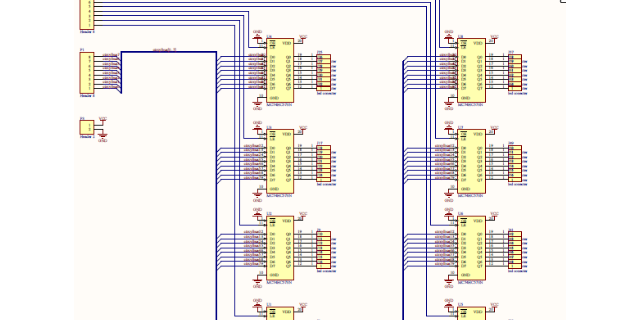

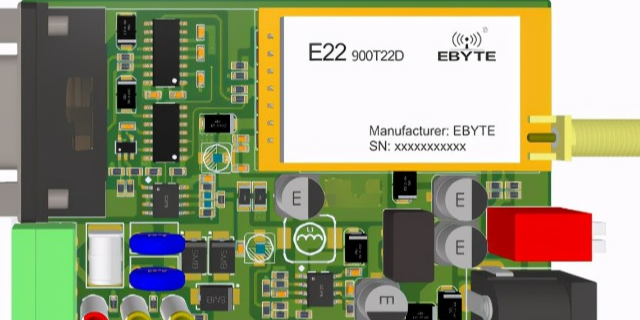

PCB設計基礎設計流程PCB設計是將電路原理圖轉化為物理布局的過程,需遵循以下步驟:需求分析:明確電路功能、性能要求及環境適應性。原理圖設計:使用EDA工具(如ProtelDXP)繪制電路圖,確保連接正確性。元器件選型:根據性能、成本、供應周期選擇芯片、電阻、電容等,并建立封裝庫。布局設計:規劃PCB尺寸,按功能模塊擺放元器件,考慮信號完整性、電源分布及散熱。布線規則:**小線寬/間距:通常≥6mil(0.153mm),設計時越大越好以提高良率。過孔設計:孔徑≥0.3mm,焊盤單邊≥6mil,孔到孔間距≥6mil。電源與地線:采用大面積銅箔降低阻抗,減小電源噪聲。輸出文件:生成Gerber文件(包含各層布局信息)及BOM表(元器件清單)。高頻模塊隔離:將射頻電路與數字電路分區布置,間距≥2mm,中間鋪設接地銅箔隔離。孝感正規PCB制版功能

熱管理:大功率元件區域采用銅填充(Copper Pour)降低熱阻,如BMS模塊中MOSFET下方鋪銅。荊州了解PCB制版原理

干擾機理分析:傳輸線串擾峰值出現在1.2GHz,與疊層中電源/地平面間距正相關;電源地彈噪聲幅度達80mV,主要由去耦電容布局不合理導致。關鍵技術:混合疊層架構:將高速信號層置于內層,外層布置低速控制信號,減少輻射耦合;梯度化接地網絡:采用0.5mm間距的接地過孔陣列,使地平面阻抗降低至5mΩ以下。實驗驗證:測試平臺:KeysightE5072A矢量網絡分析儀+近場探頭;結果:6層HDI板在10GHz時插入損耗≤0.8dB,串擾≤-50dB,滿足5G基站要求。結論本研究提出的混合疊層架構與梯度化接地技術,可***提升高密度PCB的電磁兼容性,為5G通信、車載電子等場景提供可量產的解決方案。荊州了解PCB制版原理

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 十堰設計PCB制版銷售 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 焊接PCB制板銷售 2025-12-06

- 襄陽高速PCB制板哪家好 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 河北防水半導體清洗設備 2025-12-06

- 浦東新區優勢變徑接頭性能 2025-12-06

- 匯川電梯控制系統代理商電話 2025-12-06

- 北京節能電機控制器機械 2025-12-06

- 四川家用漏電保護開關有用嗎 2025-12-06

- 奉賢區進口熔斷器設計 2025-12-06

- 湖南光電開關 2025-12-06

- 海南無人機電子線規格 2025-12-06

- 氮氣超高純氣體核磁共振成像 2025-12-06

- 湖北具有矢量調制等多種調制功能的無線電綜合測試儀廠家 2025-12-06