孝感正規PCB制版功能

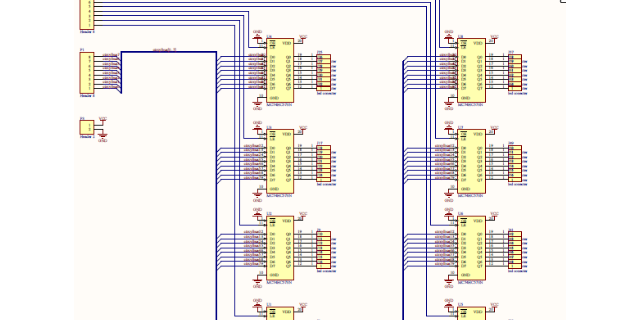

可制造性設計(DFM)孔徑與焊盤匹配:金屬化孔徑公差需控制在±0.08mm,非金屬化孔徑公差±0.05mm。例如,0.3mm通孔需搭配0.6mm焊盤。拼板設計:采用V-CUT或郵票孔分板,剩余厚度≥0.4mm。對于異形板,需添加工藝邊(寬度≥5mm)并標記MARK點(直徑1.0mm±0.1mm)。字符與絲印:元件標號采用白油印刷,阻焊層開窗需比焊盤大0.1mm,避免短路。二、PCB制造工藝:從基材到成品1. 基材選擇高頻應用:選用PTFE復合材料(如Rogers 4350B),介電常數(Dk)穩定在3.66±0.05,損耗角正切(Df)≤0.0037。高功率場景:采用鋁基板(如Bergquist HT-04503),熱導率達2.2W/(m·K),可承受150℃連續工作溫度。柔性電路:使用聚酰亞胺(PI)基材,厚度0.05mm,彎曲半徑≥0.1mm。鉆孔:按照客戶要求利用鉆孔機將板子鉆出直徑不同、大小不一的孔洞,以便后續加工插件和散熱。孝感正規PCB制版功能

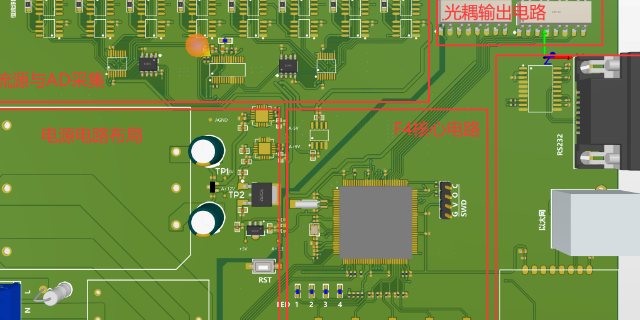

干擾機理分析:傳輸線串擾峰值出現在1.2GHz,與疊層中電源/地平面間距正相關;電源地彈噪聲幅度達80mV,主要由去耦電容布局不合理導致。關鍵技術:混合疊層架構:將高速信號層置于內層,外層布置低速控制信號,減少輻射耦合;梯度化接地網絡:采用0.5mm間距的接地過孔陣列,使地平面阻抗降低至5mΩ以下。實驗驗證:測試平臺:KeysightE5072A矢量網絡分析儀+近場探頭;結果:6層HDI板在10GHz時插入損耗≤0.8dB,串擾≤-50dB,滿足5G基站要求。結論本研究提出的混合疊層架構與梯度化接地技術,可***提升高密度PCB的電磁兼容性,為5G通信、車載電子等場景提供可量產的解決方案。黃岡正規PCB制版銷售蝕刻不凈:優化Gerber文件中的線寬補償值(如+0.5mil),補償蝕刻側蝕效應。

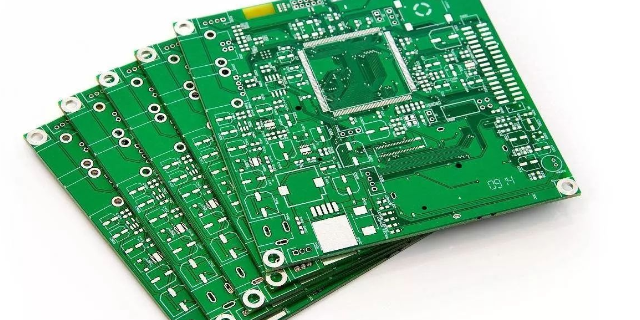

曝光:將貼好干膜的基板與光罩緊密貼合,在紫外線的照射下進行曝光。光罩上的透明部分允許紫外線透過,使干膜發生聚合反應;而不透明部分則阻擋紫外線,干膜保持不變。通過控制曝光時間和光照強度,確保干膜的曝光效果。顯影:曝光后的基板進入顯影槽,使用顯影液將未發生聚合反應的干膜溶解去除,露出銅箔表面,形成初步的線路圖形。蝕刻:將顯影后的基板放入蝕刻液中,蝕刻液會腐蝕掉未**膜保護的銅箔,留下由干膜保護的形成線路的銅箔。蝕刻過程中需要嚴格控制蝕刻液的濃度、溫度和蝕刻時間,以保證線路的精度和邊緣的整齊度。去膜:蝕刻完成后,使用去膜液將剩余的干膜去除,得到清晰的內層線路圖形。

PCB(Printed Circuit Board,印制電路板)作為電子產品的**組件,承擔著電子元器件電氣連接與機械支撐的雙重功能。隨著5G通信、汽車電子、醫療設備等領域的快速發展,PCB制版技術正朝著高密度、高可靠性、高頻化方向演進。本文將從設計規范、工藝流程、關鍵技術及行業趨勢四個維度,系統闡述PCB制版的**要點。一、PCB設計規范:從原理圖到可制造性1. 設計流程標準化需求分析:明確產品功能、信號完整性要求及環境適應性(如耐溫、防潮)。例如,汽車電子PCB需滿足AEC-Q200標準,而醫療設備需通過IEC 60601-1認證。原理圖設計:使用Altium Designer、Cadence Allegro等工具完成電路邏輯設計,需標注關鍵信號(如高速差分對、電源完整性網絡)。PCB制版作為電子制造的核環節,其技術升級與產業轉型對推動5G、AI、新能源汽車等新興領域發展至關重要。

提升貼裝精度與物流存儲效率:拼板設計能夠提升貼裝精度與物流存儲效率。它通過減少搬運和定位中的累積誤差,確保元器件貼裝更加精細。同時,大尺寸拼板簡化了搬運和存儲流程,降低了因操作不當引發的損壞風險。便于測試和檢驗以及滿足生產需求:一個人同時檢查多個PCB板,能夠迅速發現潛在問題,提高生產效率和質量控制水平,同時在生產需求方面,有些PCB板太小,不滿足做夾具的要求,所以需要拼在一起進行生產,對于異形PCB板,拼板可以更有效地利用板材面積,減少浪費,提高成本利用率。高速信號優化:縮短高頻信號路徑,減少損耗。宜昌了解PCB制版哪家好

柔性板:聚酰亞胺(PI,耐溫260℃)。孝感正規PCB制版功能

層壓與鉆孔棕化:化學處理內層銅面,增強與半固化片的粘附力。疊層:按設計順序堆疊內層板、半固化片和外層銅箔,用鉚釘固定。層壓:高溫高壓下使半固化片融化,將各層粘合為整體。鉆孔:用X射線定位后,鉆出通孔、盲孔或埋孔,孔徑精度需控制在±0.05mm以內。孔金屬化與外層制作沉銅:通過化學沉積在孔壁形成0.5-1μm銅層,實現層間電氣連接。板鍍:電鍍加厚孔內銅層至5-8μm,防止后續工藝中銅層被腐蝕。外層圖形轉移:與內層類似,但采用正片工藝(固化干膜覆蓋非線路區)。蝕刻與退膜:去除多余銅箔,保留外層線路,再用退錫液去除錫保護層。孝感正規PCB制版功能

- 荊門設計PCB制板價格大全 2025-12-07

- 黃石生產PCB制板價格大全 2025-12-07

- 正規PCB制板原理 2025-12-07

- 鄂州焊接PCB制板多少錢 2025-12-07

- 了解PCB制板批發 2025-12-07

- 孝感設計PCB制板布線 2025-12-07

- 孝感PCB制版廠家 2025-12-07

- 襄陽專業PCB制版走線 2025-12-07

- 荊門高速PCB制板原理 2025-12-07

- 武漢打造PCB制板價格大全 2025-12-07

- 南京GGD型交流低壓配電柜 2025-12-08

- 防水36外徑微型絕對值編碼器sick 2025-12-08

- 家用立柜式防爆空調 2025-12-08

- 常州國產晶舟轉換器私人定做 2025-12-08

- 長寧區綜合品牌創意包裝設計原料 2025-12-08

- 內蒙古中型商場超市EMC投資 2025-12-08

- 吉林同軸線特點 2025-12-08

- 臺州國產電線電纜附件批發廠家 2025-12-08

- 崇明區應用路燈集中管理器價格 2025-12-08

- 臺達開關電源認真負責 2025-12-08