-

荊門定制PCB制板

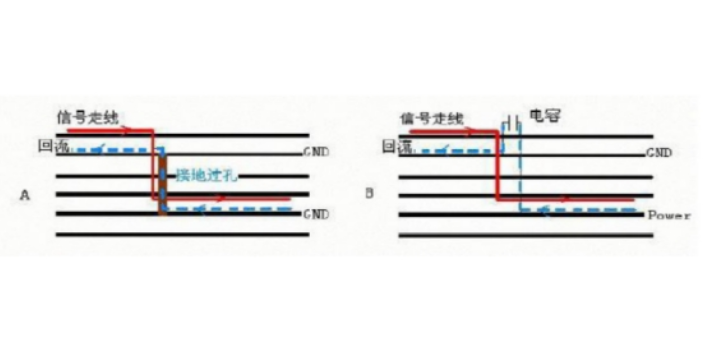

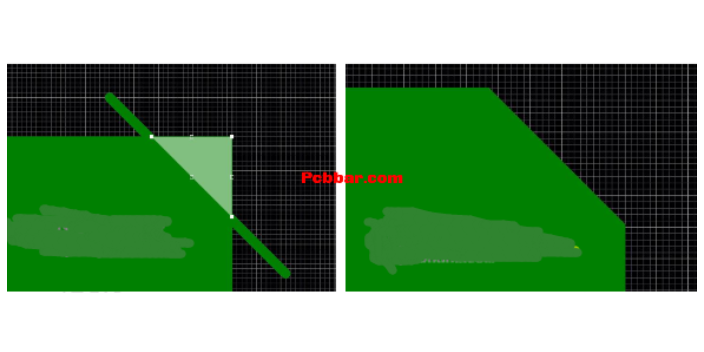

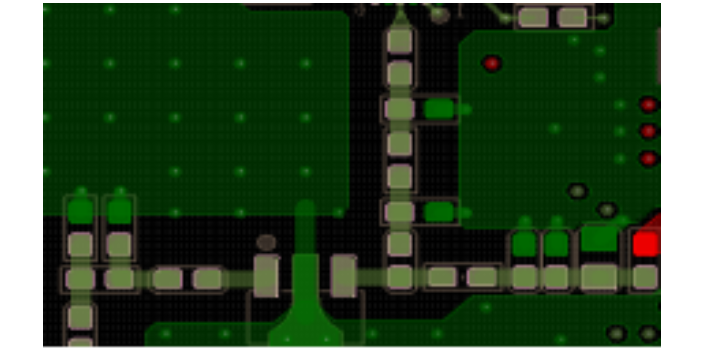

荊門定制PCB制板PCB制版全流程解析:從設計到生產的關鍵步驟一、PCB制版的**流程設計階段原理圖設計:使用EDA工具(如Altium Designer、Eagle、KiCad)完成電路原理圖,確保元件封裝與實際一致。布局與布線:層疊設計:單層板、雙層板或多層板(需考慮信號完整性、電源完整性)。關鍵規則:線寬/間距(根據電流和電壓要求)、過孔類型(通孔/盲孔/埋孔)、阻抗控制(高速信號需匹配)。特殊區域處理:高頻電路(5G、射頻)需隔離,模擬/數字地分割,熱設計(散熱過孔、銅箔面積)。設計規則檢查(DRC):驗證電氣連接、間距、短路/斷路問題。Gerber文件輸出:生成光繪文件(含各層銅箔、阻焊、絲印)、鉆孔...

-

鄂州PCB制板怎么樣

鄂州PCB制板怎么樣印制電路板(PCB)作為電子設備的**載體,承載著芯片與元器件間的信號傳輸功能。隨著人工智能、5G通信、新能源汽車等領域的快速發展,PCB制版技術正經歷著前所未有的變革。本文將從技術原理、材料創新、工藝突破、應用場景及未來趨勢五個維度,系統梳理PCB制版技術的***進展。一、PCB制版技術基礎與演進1.1 技術定義與**價值PCB通過電子印刷術將導電線路集成在絕緣基材上,實現元器件間的電氣連接。其**價值體現在三個方面:高密度集成:支持亞10微米級線路制作,滿足AI芯片對大帶寬、低延遲的需求信號完整性:通過阻抗控制、低損耗材料等技術,確保高頻信號傳輸質量可靠性保障:經過熱應力測試、離子污染度檢...

-

黃石生產PCB制板怎么樣

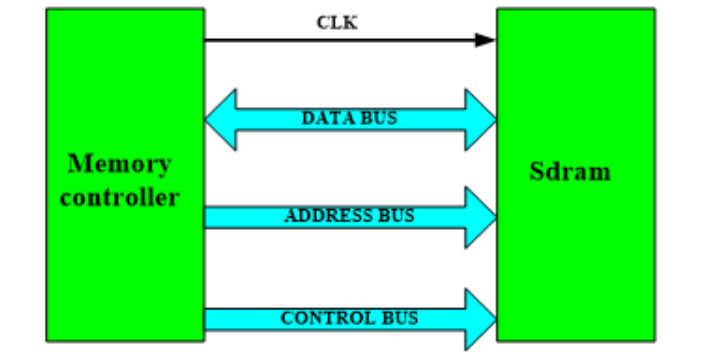

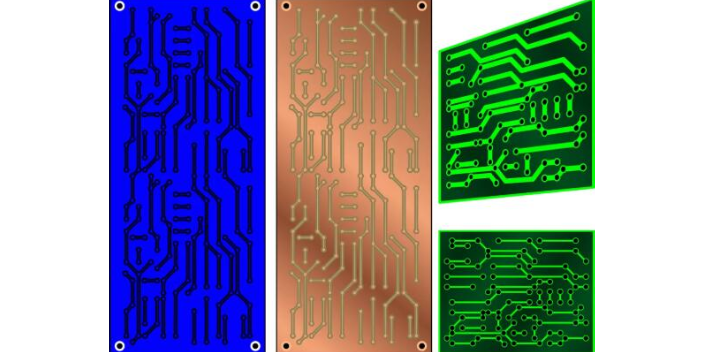

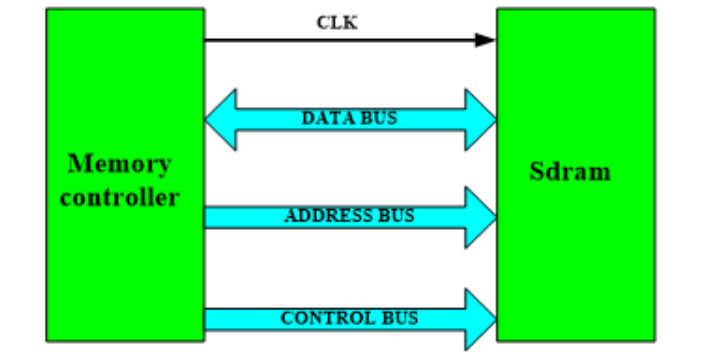

黃石生產PCB制板怎么樣制造階段:單面板/雙面板 vs 多層板常規雙面板工藝開料:切割覆銅板至指定尺寸;鉆孔:機械鉆孔或激光鉆孔形成導通孔;圖形轉移:通過感光膜曝光、顯影形成線路;蝕刻:化學蝕刻去除多余銅箔;阻焊與字符:涂覆阻焊油墨,絲印標識;表面處理:HASL(熱風整平)、沉金、OSP(有機保焊膜)。多層板工藝內層制作:**制作內層線路,氧化處理增強層間結合力;層壓:通過半固化片(PP)將內層與外層銅箔壓合;激光鉆孔:形成盲埋孔,實現高密度互連;HDI工藝:采用積層法(BUM)疊加層數,支持任意層互連。覆銅板清洗:去除表面灰塵與氧化層,防止短路或斷路。黃石生產PCB制板怎么樣PCB(Printed Circuit ...

-

正規PCB制板

正規PCB制板PCB制版全流程解析:從設計到生產的關鍵步驟一、PCB制版的**流程設計階段原理圖設計:使用EDA工具(如Altium Designer、Eagle、KiCad)完成電路原理圖,確保元件封裝與實際一致。布局與布線:層疊設計:單層板、雙層板或多層板(需考慮信號完整性、電源完整性)。關鍵規則:線寬/間距(根據電流和電壓要求)、過孔類型(通孔/盲孔/埋孔)、阻抗控制(高速信號需匹配)。特殊區域處理:高頻電路(5G、射頻)需隔離,模擬/數字地分割,熱設計(散熱過孔、銅箔面積)。設計規則檢查(DRC):驗證電氣連接、間距、短路/斷路問題。Gerber文件輸出:生成光繪文件(含各層銅箔、阻焊、絲印)、鉆孔...

-

黃石定制PCB制板銷售電話

黃石定制PCB制板銷售電話印刷電路板(PCB)作為電子設備中不可或缺的載體,其制版技術直接影響電子產品的性能與可靠性。隨著5G通信、人工智能、新能源汽車等領域的快速發展,PCB制版技術正朝著高密度互連(HDI)、高頻高速、綠色環保等方向演進。本文將從PCB制版的基礎原理、工藝流程、材料選擇、質量控制及未來趨勢等方面,系統闡述PCB制版技術的**要點。一、PCB制版技術基礎1.1 PCB定義與分類PCB(Printed Circuit Board)是通過電子印刷術制作的導電板,用于連接和支持電子元器件。多層PCB是現代電子設備的核,其制造涉及內層圖形轉移、層壓、鉆孔等200余道工序。黃石定制PCB制板銷售電話PCB制版行...

-

湖北高速PCB制板

湖北高速PCB制板根據結構復雜度,PCB可分為:單面板:*在一面布設導電線路,適用于簡單電路。雙面板:兩面均布設線路,通過通孔(Via)連接,適用于中等復雜度電路。多層板:由多層導電層與絕緣層交替疊加而成,適用于高性能電子設備。1.2 制版技術**目標PCB制版的**目標是通過合理布局與布線,實現以下性能:信號完整性:減少高頻信號傳輸中的損耗與干擾。電源完整性:確保電源分配系統的低阻抗與高穩定性。熱管理:優化散熱路徑,避免局部過熱。可制造性:兼顧設計精度與生產成本。導線:傳輸電信號,需控制線寬/間距以避免干擾。湖北高速PCB制板**企業案例:強達電路的技術突破強達電路通過以下策略實現高質量發展:技術儲備:截至2...

-

襄陽印制PCB制板怎么樣

襄陽印制PCB制板怎么樣制造階段:單面板/雙面板 vs 多層板常規雙面板工藝開料:切割覆銅板至指定尺寸;鉆孔:機械鉆孔或激光鉆孔形成導通孔;圖形轉移:通過感光膜曝光、顯影形成線路;蝕刻:化學蝕刻去除多余銅箔;阻焊與字符:涂覆阻焊油墨,絲印標識;表面處理:HASL(熱風整平)、沉金、OSP(有機保焊膜)。多層板工藝內層制作:**制作內層線路,氧化處理增強層間結合力;層壓:通過半固化片(PP)將內層與外層銅箔壓合;激光鉆孔:形成盲埋孔,實現高密度互連;HDI工藝:采用積層法(BUM)疊加層數,支持任意層互連。蝕刻與退膜:用堿液清洗未固化的感光膜,再通過蝕刻液去除多余銅箔,保留所需線路。襄陽印制PCB制板怎么樣PCB(Pr...

-

鄂州定制PCB制板多少錢

鄂州定制PCB制板多少錢金屬基板材料2.1鋁基覆銅板(Al-PCB)結構:銅箔層+絕緣層+鋁基板。優勢:散熱效率高:熱導率1-3W/(m·K),是FR-4的10倍成本適中:單價為銅基板的1/3應用場景:LED照明、開關電源、汽車電子。技術參數:28GHz頻段信號傳輸損耗比FR-4低30%。2.2銅基覆銅板(Cu-PCB)特性:熱導率>400W/(m·K),支持大功率器件散熱可靠性高:通過1000次10G加速度振動測試無斷裂應用場景:電動汽車IGBT模塊、激光驅動器、**服務器。經濟性:成本是鋁基板的2.5倍,但散熱效率提升40%。PCB(印制電路板)是電子設備的核組件,其制版流程涵蓋設計、制版、加工、測試四大環節。鄂...

-

湖北生產PCB制板哪家好

湖北生產PCB制板哪家好PCB制版全流程解析:從設計到生產的關鍵步驟一、PCB制版的**流程設計階段原理圖設計:使用EDA工具(如Altium Designer、Eagle、KiCad)完成電路原理圖,確保元件封裝與實際一致。布局與布線:層疊設計:單層板、雙層板或多層板(需考慮信號完整性、電源完整性)。關鍵規則:線寬/間距(根據電流和電壓要求)、過孔類型(通孔/盲孔/埋孔)、阻抗控制(高速信號需匹配)。特殊區域處理:高頻電路(5G、射頻)需隔離,模擬/數字地分割,熱設計(散熱過孔、銅箔面積)。設計規則檢查(DRC):驗證電氣連接、間距、短路/斷路問題。Gerber文件輸出:生成光繪文件(含各層銅箔、阻焊、絲印)、鉆孔...

-

十堰印制PCB制板廠家

十堰印制PCB制板廠家**企業案例:強達電路的技術突破強達電路通過以下策略實現高質量發展:技術儲備:截至2025年6月,擁有133項**(含12項發明專利),形成高密度互連、高頻高速板材等**技術。柔性制造:建立中**樣板和小批量板柔性化產線,支持“多品種、小批量、快速交付”需求,交付周期快于行業平均水平。質量控制:通過ISO9001、IATF16949等國際認證,產品良率達99.5%以上,服務客戶超3000家,包括華為、比亞迪等戰略合作伙伴。三、PCB制版的未來趨勢與挑戰3.1 技術趨勢:高精度、高密度、智能化高精度制造:線寬/線距縮小至2mil以下,支持01005尺寸元器件貼裝。智能化生產:引入AI質檢系統、智...

-

湖北專業PCB制板銷售電話

湖北專業PCB制板銷售電話PCB制版作為電子制造的**環節,其技術升級與產業轉型對推動5G、AI、新能源汽車等新興領域發展至關重要。中國PCB產業需通過技術創新、工藝優化和綠色制造,突破**市場技術壁壘,實現從“規模**”向“技術**”跨越。4.2 建議加強技術研發:聚焦高頻高速材料、精密制造工藝等領域,提升自主創新能力。優化產業結構:推動中低端產能向**HDI、柔性板轉型,滿足市場需求升級。深化產業鏈合作:與上游原材料企業、下游應用廠商協同研發,縮短產品迭代周期。關鍵元件(如晶振、電源芯片)靠近負載。湖北專業PCB制板銷售電話PCB的分類與應用場景根據電路層次與工藝復雜度,PCB可分為:單面板/雙面板:適用于消費電子...

-

孝感印制PCB制板銷售

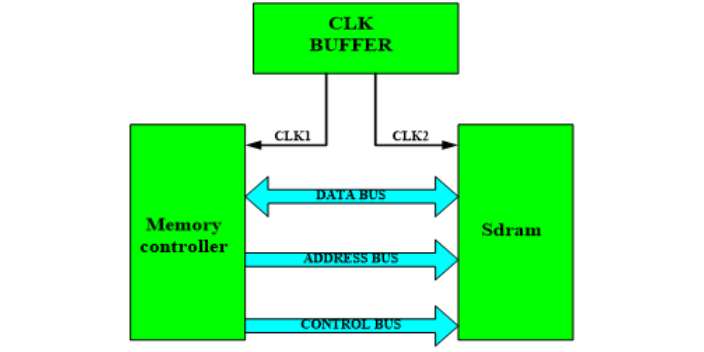

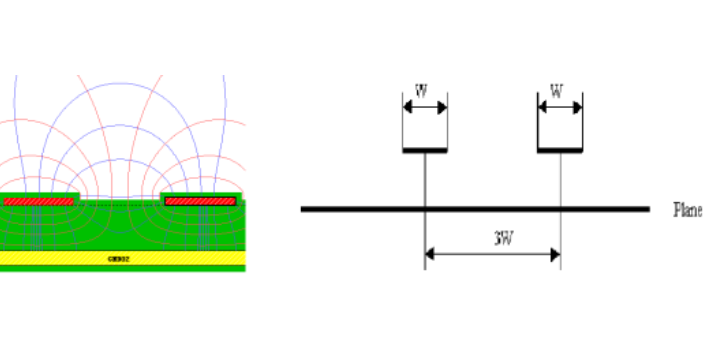

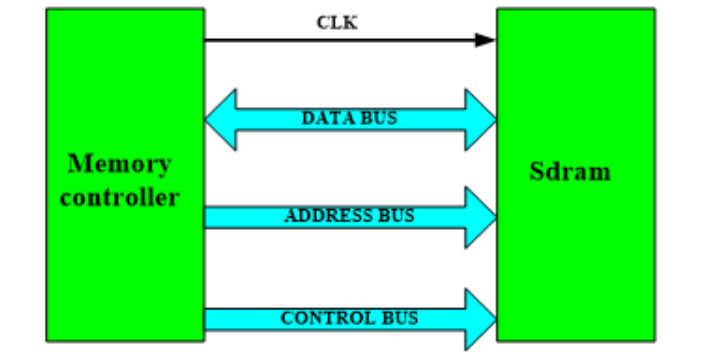

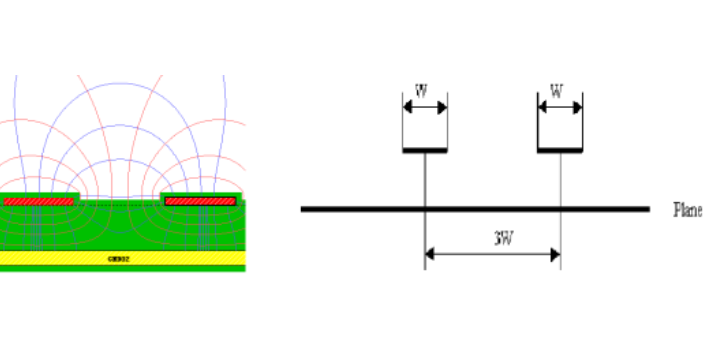

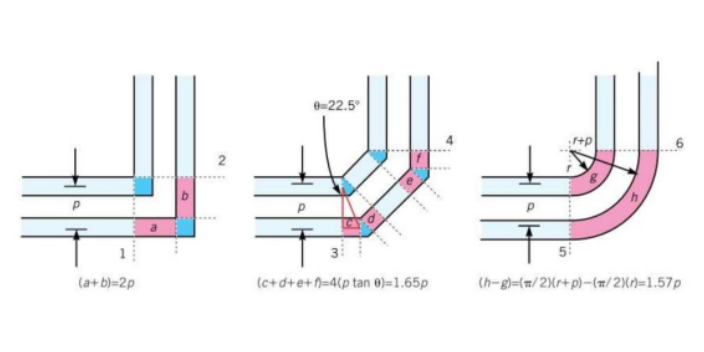

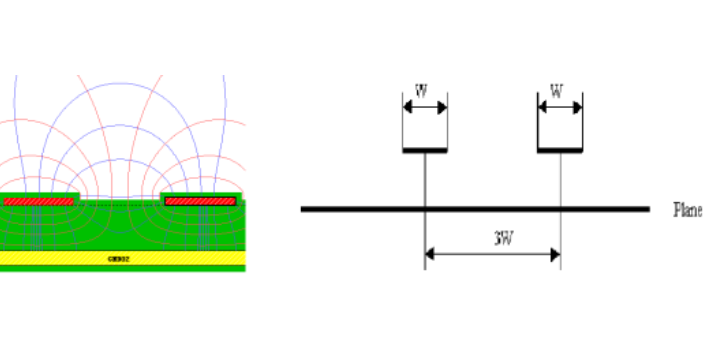

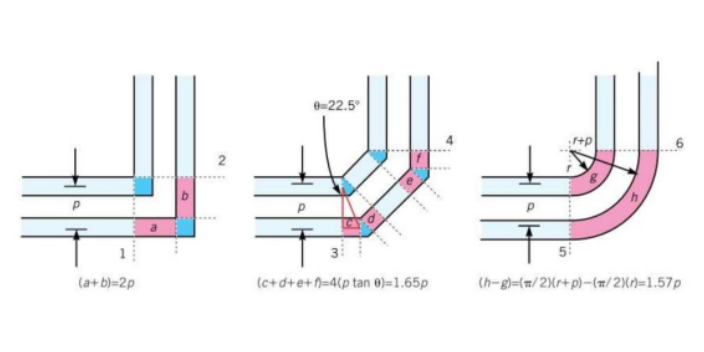

孝感印制PCB制板銷售制造階段:單面板/雙面板 vs 多層板常規雙面板工藝開料:切割覆銅板至指定尺寸;鉆孔:機械鉆孔或激光鉆孔形成導通孔;圖形轉移:通過感光膜曝光、顯影形成線路;蝕刻:化學蝕刻去除多余銅箔;阻焊與字符:涂覆阻焊油墨,絲印標識;表面處理:HASL(熱風整平)、沉金、OSP(有機保焊膜)。多層板工藝內層制作:**制作內層線路,氧化處理增強層間結合力;層壓:通過半固化片(PP)將內層與外層銅箔壓合;激光鉆孔:形成盲埋孔,實現高密度互連;HDI工藝:采用積層法(BUM)疊加層數,支持任意層互連。3W原則:高速信號線間距≥3倍線寬,以降低耦合電容。孝感印制PCB制板銷售制版前準備選擇制版廠商:根據精度要求(如...

-

湖北設計PCB制板多少錢

湖北設計PCB制板多少錢經濟批量計算:公式:經濟批量=√(2×年需求量×單次制版費/單位存儲成本)。示例:年需求量10,000片,單次制版費500元,存儲成本2元/片/年,經濟批量≈707片。結論PCB制版是連接設計與制造的橋梁,需通過嚴格的DFM審核、工藝控制與質量檢測確保成品可靠性。未來,隨著5G、汽車電子對高密度PCB的需求增長,制版技術將向更小線寬(≤2mil)、更高層數(≥16層)發展,同時需兼顧環保要求(如無鉛化、無鹵化)。工程師應持續優化設計規范與工藝參數,實現性能、成本與可制造性的平衡。顯影與蝕刻:用堿性溶液去除未固化干膜,再蝕刻掉裸露銅箔,保留設計線路。湖北設計PCB制板多少錢PCB制版行業趨勢與市...

-

湖北生產PCB制板銷售

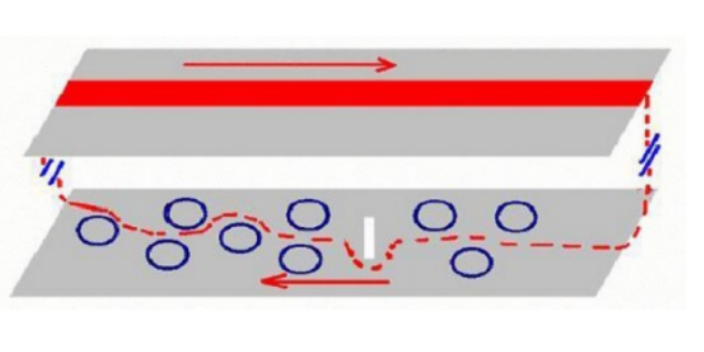

湖北生產PCB制板銷售PCB的分類與應用場景根據電路層次與工藝復雜度,PCB可分為:單面板/雙面板:適用于消費電子、低端工業控制;多層板(4-12層):用于通信設備、服務器;HDI板:智能手機、可穿戴設備;厚銅板(10-15oz):新能源汽車高壓平臺、工業變頻器;柔性板(FPC):AR/VR設備、動力電池管理系統。二、PCB制版的**工藝流程以四層板為例,PCB制版需經歷以下關鍵步驟:2.1 設計階段:從原理圖到制造文件設計軟件:Altium Designer、KiCad等生成Gerber RS-274X或Gerber X2格式文件;DFM檢查:驗證**小線寬(≥3.5mil)、孔徑(≥0.2mm)、阻抗控制(如5...

-

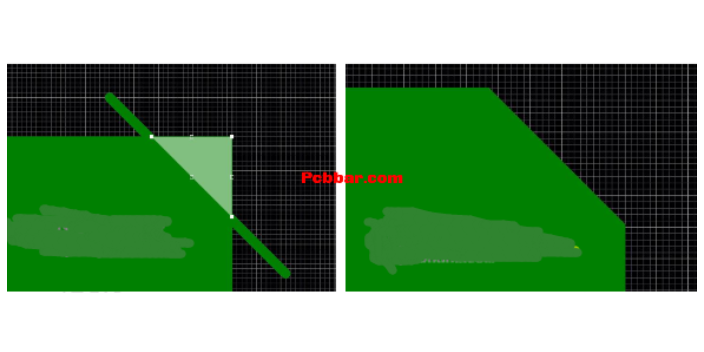

咸寧正規PCB制板原理

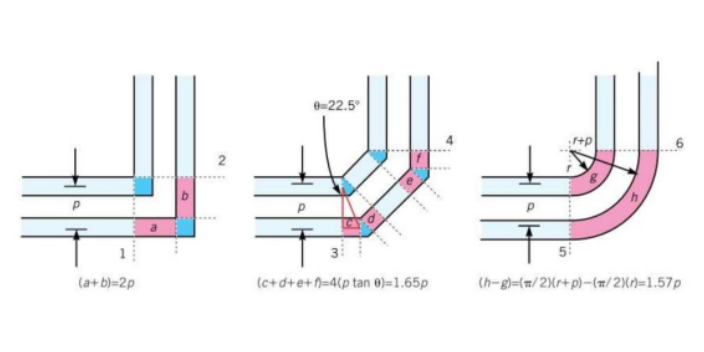

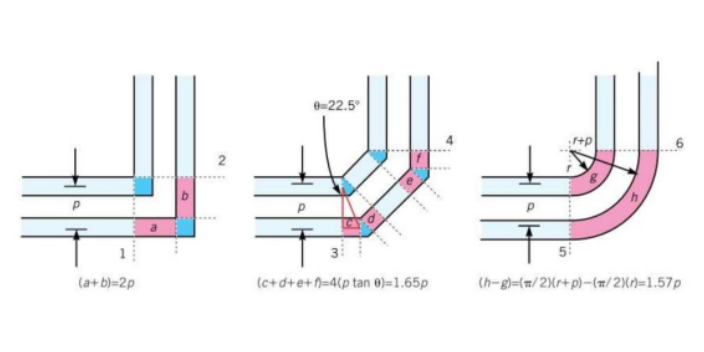

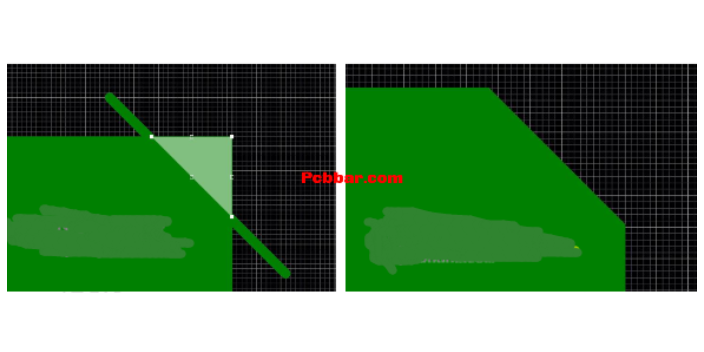

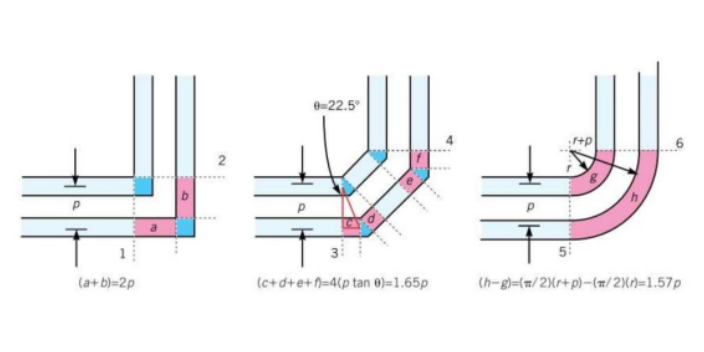

咸寧正規PCB制板原理PCB制版的關鍵注意事項設計規范避免銳角走線(減少信號反射)。高頻信號線需包地處理,減少串擾。電源/地平面完整,降低阻抗。元件布局考慮散熱和可維護性(如接口朝外)。可制造性設計(DFM)**小線寬/間距:普通廠商支持6mil,**可做3mil。過孔尺寸:通孔直徑≥0.3mm,焊盤≥0.6mm。拼板設計:增加工藝邊(3.5mm)、V-Cut或郵票孔。標記點(Fiducial Mark):便于SMT貼片定位。常見問題與解決方案短路/斷路:DRC檢查不徹底,需復核Gerber文件。阻焊上焊盤:調整阻焊開窗尺寸(通常比焊盤大4mil)。層偏:多層板壓合時對齊度不足,需選擇精密廠商。表面處理不良:沉金層...

-

荊州了解PCB制板加工

荊州了解PCB制板加工**銅箔技術:HVLP(**輪廓銅箔)通過表面粗糙度≤0.4μm的設計,***減少趨膚效應導致的信號失真。日韓廠商主導HVLP市場,國內隆揚電子、銅冠銅箔等企業已實現批量供貨。高性能樹脂:雙馬來酰亞胺樹脂(BMI)克服傳統環氧樹脂耐熱性不足的問題,東材科技、圣泉集團等企業通過技術突破實現**市場替代。2.2 功能性材料應用低損耗石英布:在M9、PTFE等**材料中替代傳統玻纖布,降低介電損耗因子(Df),滿足224G高速傳輸需求。高性能填料:球形二氧化硅等填料通過改性處理,提升覆銅板的絕緣性能與耐熱性,廣泛應用于高頻高速覆銅板。顯影與蝕刻:用堿性溶液去除未固化干膜,再蝕刻掉裸露銅箔,保留設計線...

-

黃石PCB制板走線

黃石PCB制板走線工藝精細化:0.1mm線寬/間距、μVia(微孔)技術的普及;綠色制造:無鉛化、廢水零排放工藝的推廣。區域產業集群效應港北區模式:廣西貴港通過“駐點招商+場景招商”引進23家PCB企業,規劃1200畝電子電路產業園;長三角/大灣區:依托完善的供應鏈,形成**PCB制造高地。結論PCB制版技術正從“制造驅動”向“創新驅動”轉型。通過高密度互連、厚銅板、智能化制造等技術的突破,PCB不僅成為新興產業的基礎支撐,更推動電子制造向“定義可能”的階段邁進。未來,隨著AI、5G、新能源等領域的持續發展,PCB制版技術將迎來更廣闊的創新空間。環保要求:無鉛噴錫、OSP等表面處理工藝逐步替代有鉛噴錫,符合Ro...

-

湖北高速PCB制板廠家

湖北高速PCB制板廠家PCB的分類與應用場景根據電路層次與工藝復雜度,PCB可分為:單面板/雙面板:適用于消費電子、低端工業控制;多層板(4-12層):用于通信設備、服務器;HDI板:智能手機、可穿戴設備;厚銅板(10-15oz):新能源汽車高壓平臺、工業變頻器;柔性板(FPC):AR/VR設備、動力電池管理系統。二、PCB制版的**工藝流程以四層板為例,PCB制版需經歷以下關鍵步驟:2.1 設計階段:從原理圖到制造文件設計軟件:Altium Designer、KiCad等生成Gerber RS-274X或Gerber X2格式文件;DFM檢查:驗證**小線寬(≥3.5mil)、孔徑(≥0.2mm)、阻抗控制(如5...

-

鄂州專業PCB制板報價

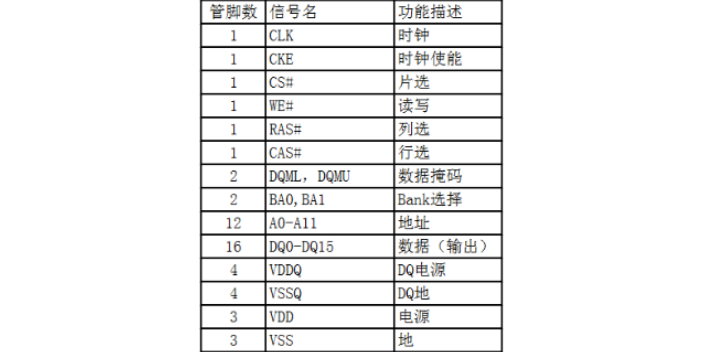

鄂州專業PCB制板報價AI服務器領域技術需求:單臺服務器覆銅板用量達傳統設備3-5倍解決方案:采用1.6T光模塊用PCB,信號傳輸速率提升至112Gbps案例:谷歌TPU服務器采用HDI技術,集成散熱通道設計,功耗降低15%3.2 新能源汽車領域BMS系統:多層板布局實現電池電壓/溫度實時監測自動駕駛:激光雷達模塊采用倒裝芯片封裝,信號延遲<2ns材料創新:耐溫**至Tg260℃,滿足車規級可靠性要求3.3 醫療電子領域CT探測器:超薄基板(0.2mm)實現X射線信號高靈敏度轉換可穿戴設備:FPC技術實現曲面貼合,集成多種生物傳感器工藝突破:采用改性聚苯醚(MPPO)材料,介電損耗降低至0.002過孔:包括通孔(貫...

-

隨州設計PCB制板多少錢

隨州設計PCB制板多少錢**銅箔技術:HVLP(**輪廓銅箔)通過表面粗糙度≤0.4μm的設計,***減少趨膚效應導致的信號失真。日韓廠商主導HVLP市場,國內隆揚電子、銅冠銅箔等企業已實現批量供貨。高性能樹脂:雙馬來酰亞胺樹脂(BMI)克服傳統環氧樹脂耐熱性不足的問題,東材科技、圣泉集團等企業通過技術突破實現**市場替代。2.2 功能性材料應用低損耗石英布:在M9、PTFE等**材料中替代傳統玻纖布,降低介電損耗因子(Df),滿足224G高速傳輸需求。高性能填料:球形二氧化硅等填料通過改性處理,提升覆銅板的絕緣性能與耐熱性,廣泛應用于高頻高速覆銅板。內檢:通過AOI(自動光學檢測)檢查線路缺陷,必要時補線修復。隨州...

-

了解PCB制板布線

了解PCB制板布線市場趨勢:新興應用領域爆發5G與AI:5G基站、AI服務器對高頻高速PCB需求激增,推動材料性能升級。新能源汽車:電池管理系統(BMS)、車載娛樂系統等帶動PCB用量增長,單車價值量超500美元。低軌衛星:衛星通信高頻PCB需求爆發,推動低損耗板材研發。3.3 行業挑戰與應對策略技術瓶頸:高頻高速材料、精密制造工藝依賴進口。應對:加大研發投入,與高校、科研機構合作,突破“卡脖子”技術。原材料波動:銅箔、樹脂等價格波動影響成本控制。應對:優化供應鏈管理,建立戰略儲備機制。環保壓力:廢水處理、廢氣排放成本上升。應對:推廣綠色制造技術,申請環保認證(如UL認證),提升品牌溢價能力。過孔:包括通孔(貫...

-

湖北印制PCB制板報價

湖北印制PCB制板報價PCB制版常見問題與解決方案4.1 短路/開路問題原因:蝕刻不凈(殘留銅箔)。阻焊覆蓋不良(焊盤間橋接)。解決方案:調整蝕刻液濃度與溫度,延長蝕刻時間。優化阻焊曝光能量(如從120mJ/cm2調整至150mJ/cm2)。4.2 孔壁粗糙度超標原因:鉆頭磨損、主軸振動。解決方案:定期更換鉆頭(每鉆500孔更換)。降低進給速度至0.3m/min,提高轉速至20,000rpm。4.3 表面處理不良(如沉金起泡)原因:前處理清潔不足、化學鍍液老化。解決方案:增加超聲波清洗工序,去除銅箔表面油污。定期分析鍍液成分(如金濃度、pH值),補充添加劑。無機類:鋁基板(散熱)、陶瓷基板(高頻高速信號傳輸)。湖北...

-

宜昌高速PCB制板布線

宜昌高速PCB制板布線PCB制版的市場需求與競爭格局2.1 全球市場:亞洲主導,中國領跑規模:2024年全球PCB產值達780億美元,中國占比超50%,成為全球比較大生產基地。區域分布:亞洲地區(中國、日本、韓國)占據全球80%以上市場份額,歐美企業聚焦**技術。增長動力:5G基站建設、新能源汽車普及、AI服務器需求爆發,推動高性能PCB市場年增速超10%。2.2 競爭格局:技術壁壘與成本優勢并存**市場:富士康、三星等跨國企業憑借技術積累和品牌優勢,占據HDI、封裝基板等**領域。中低端市場:中國本土企業通過規模化生產和成本控制,在中低端市場占據主導地位。技術差距:國內企業在高頻高速材料、精密制造工藝等方面仍依賴...

-

黃石PCB制板多少錢

黃石PCB制板多少錢酸性蝕刻:使用氯化銅溶液蝕刻未保護銅箔,蝕刻因子(EF)≥2.0(確保側蝕小)。示例:蝕刻時間2-3分鐘,溫度50℃,噴淋壓力0.2MPa。2.2.4 阻焊與字符印刷阻焊層(Solder Mask):涂覆液態感光阻焊油墨(綠色**常見),曝光固化后形成保護層。關鍵參數:阻焊與焊盤間距≥0.1mm,阻焊橋寬度≥0.08mm。字符印刷:使用白色絲印油墨標注元件位號、極性標志,分辨率≥300dpi。2.2.5 表面處理表面處理工藝特點適用場景噴錫(HASL)成本低,可焊性好通用消費電子沉金(ENIG)表面平整,耐腐蝕高頻信號、按鍵接觸區沉銀(ImmAg)導電性好,適合高頻應用5G通信、射頻模塊壓膜:...

-

鄂州焊接PCB制板哪家好

鄂州焊接PCB制板哪家好PCB制版作為電子制造的**環節,其技術升級與產業轉型對推動5G、AI、新能源汽車等新興領域發展至關重要。中國PCB產業需通過技術創新、工藝優化和綠色制造,突破**市場技術壁壘,實現從“規模**”向“技術**”跨越。4.2 建議加強技術研發:聚焦高頻高速材料、精密制造工藝等領域,提升自主創新能力。優化產業結構:推動中低端產能向**HDI、柔性板轉型,滿足市場需求升級。深化產業鏈合作:與上游原材料企業、下游應用廠商協同研發,縮短產品迭代周期。阻抗控制:根據信號頻率計算線寬與間距。鄂州焊接PCB制板哪家好制造階段:單面板/雙面板 vs 多層板常規雙面板工藝開料:切割覆銅板至指定尺寸;鉆孔:機械鉆孔...

-

黃岡高速PCB制板功能

黃岡高速PCB制板功能印刷電路板(PCB)作為電子設備的**基礎元件,其性能直接取決于基板材料的特性。從消費電子到航空航天,不同應用場景對PCB材料的電氣性能、機械強度、散熱能力和環境適應性提出了差異化需求。本文系統梳理了主流PCB制版材料的分類、特性及應用場景,為工程師提供材料選型的科學依據。一、有機高分子基板材料1.1FR-4玻璃纖維增強環氧樹脂成分:以玻璃纖維布為增強材料,環氧樹脂為基體,經熱壓成型。優勢:電氣性能優異:介電常數4.4(1GHz),介質損耗角正切0.02機械強度高:抗彎強度>415MPa,吸水率<0.1%成本效益突出:占據全球70%市場份額,單價*為高頻材料的1/3應用場景:計算機、手機、家電...

-

孝感設計PCB制板價格大全

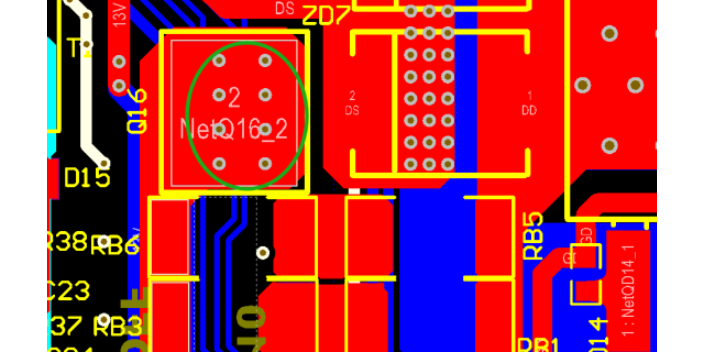

孝感設計PCB制板價格大全制版前準備選擇制版廠商:根據精度要求(如HDI板需激光鉆孔)、交期、成本選擇供應商。工藝確認:表面處理:沉金(ENIG)、噴錫(HASL)、OSP(有機保焊膜)。板材類型:FR-4(通用)、高頻材料(如Rogers)、柔性板(FPC)。工程確認(ECN):與廠商核對設計文件,避免歧義。生產制造光繪與曝光:將Gerber文件轉換為菲林,通過曝光機將電路圖案轉移到覆銅板上。蝕刻與去膜:化學蝕刻去除多余銅箔,保留設計線路。層壓與鉆孔:多層板需壓合內層,鉆孔后電鍍通孔。阻焊與絲印:涂覆綠色(或其他顏色)阻焊層,印刷元件標識和公司LOGO。測試與檢驗:電性能測試:**測試、開短路檢測。外觀檢查:AOI(...

-

十堰印制PCB制板

十堰印制PCB制板PCB制版是電子設備實現電氣連接的**環節,其流程涵蓋設計、制造與測試三大階段。以四層板為例,制造流程包括:設計轉化:將EDA軟件(如Altium Designer、Cadence Allegro)生成的Gerber文件轉換為生產格式,工程師需檢查布局合理性,如元件間距、信號完整性等。芯板制作:清洗覆銅板后,通過感光膜轉移技術形成線路。例如,雙層板需在銅箔正反面分別覆蓋感光膜,經UV曝光、堿液蝕刻后保留目標線路。層壓與鉆孔:將芯板與半固化片交替疊加,經真空熱壓機高溫固化形成多層結構。隨后使用X射線定位孔,通過數控鉆孔機打通層間連接。棕化:化學處理內層銅面,增強與半固化片的粘附力。十堰印制PCB...

-

鄂州專業PCB制板

鄂州專業PCB制板典型應用場景消費電子:智能手機、筆記本電腦等設備中,PCB通過多層化、高密度設計實現輕薄化與高性能的平衡。例如,現代智能手機PCB層數可達10-12層,線寬/線距突破2mil。汽車電子:自動駕駛系統、發動機控制單元(ECU)等關鍵部件依賴高可靠性PCB。自動駕駛傳感器通過PCB實現與控制器的實時數據交互,ECU則通過精密布線優化燃油效率與動力輸出。工業控制:可編程邏輯控制器(PLC)、工業機器人等設備中,PCB承擔著邏輯控制與數據處理的**任務。例如,工業機器人控制系統通過PCB整合傳感器、驅動器與執行器,實現精細運動控制。二、材料創新:驅動PCB性能躍升2.1 基材材料升級高頻覆銅板(HFC...

-

鄂州專業PCB制板包括哪些

鄂州專業PCB制板包括哪些鉆孔文件(NC Drill):生成Excellon格式鉆孔文件,定義孔徑、坐標及數量。關鍵參數:最小孔徑(通常≥0.2mm)、孔間距(≥0.3mm)。設計文件檢查(DFM審核)可制造性檢查(DFM):使用CAM350或Gerber Viewer軟件檢查線寬、間距、焊盤尺寸是否符合制板廠工藝能力。常見問題:線寬過細(如<4mil)、焊盤與孔徑不匹配(如0.3mm孔配0.5mm焊盤)。電氣規則檢查(ERC):驗證短路、開路、未連接網絡等電氣錯誤。二、PCB制版工藝選擇與流程2.1 常見制版工藝對比工藝類型適用場景特點成本(相對)蝕刻法(主流)雙面板/多層板精度高(可達±0.05mm)中噴墨打印法快...