鄂州了解PCB制版多少錢

層壓(針對多層板)將制作好的內層線路板與半固化片、外層銅箔按照一定的順序疊放在一起,在高溫高壓的環境下進行層壓。半固化片在高溫高壓下會軟化并流動,填充內層線路之間的空隙,同時與銅箔和內層基板緊密結合,形成一個整體的多層板結構。層壓過程中需要精確控制溫度、壓力和時間等參數,以確保多層板的質量和可靠性。鉆孔根據鉆孔文件的要求,使用數控鉆孔機在電路板上鉆出各種孔徑的通孔、盲孔和埋孔。鉆孔過程中需要保證孔徑的精度和孔壁的光潔度,避免產生毛刺和偏孔等缺陷。鉆孔完成后,還需要對孔壁進行去毛刺和清潔處理,以提高后續電鍍的質量。剛性板:FR-4(環氧玻璃布基材,耐溫130℃)。鄂州了解PCB制版多少錢

經測試驗證,該PCB在10GHz頻率下介損降低67%,關鍵信號通道串擾幅度降低至背景噪聲水平,滿足5G基站的高性能需求。結論PCB制版技術是電子工程領域的**技能之一,涉及設計、制造、測試等多個環節。通過掌握信號完整性、電源完整性、電磁兼容性等關鍵技術,結合高密度互連、先進制造工藝等創新手段,可***提升PCB的性能和可靠性。未來,隨著電子產品的不斷升級換代,PCB制版技術將持續向高頻化、微型化、集成化方向發展,為電子產業的創新發展提供有力支撐。黃岡PCB制版加工熱管理:大功率元件區域采用銅填充(Copper Pour)降低熱阻,如BMS模塊中MOSFET下方鋪銅。

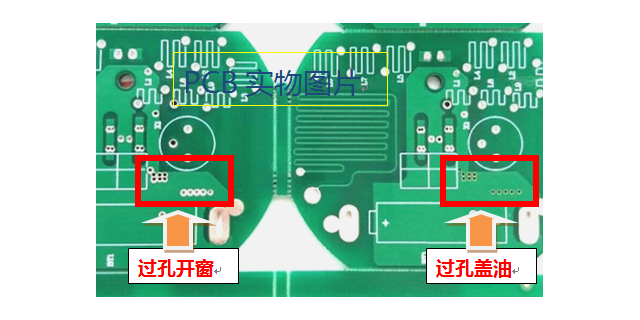

過孔:包括通孔(貫穿全層)、盲孔(表層到內層)、埋孔(內層間連接),孔壁鍍銅實現電氣互連。焊盤:固定元器件引腳,需與走線平滑連接以減少阻抗。阻焊層:覆蓋銅箔表面,防止短路并提供絕緣保護。絲印層:標注元器件位置、極性及測試點,便于裝配與維修。PCB制版工藝流程(以多層板為例)開料與內層制作裁板:將覆銅板(基材)裁剪為設計尺寸。前處理:清潔板面,去除油污與氧化物。壓膜:貼覆感光干膜,為后續圖形轉移做準備。曝光:通過UV光將設計圖形轉移到干膜上,透光區域干膜固化。顯影與蝕刻:用堿性溶液去除未固化干膜,再蝕刻掉裸露銅箔,保留設計線路。內檢:通過AOI(自動光學檢測)檢查線路缺陷,必要時補線修復。

干擾機理分析:傳輸線串擾峰值出現在1.2GHz,與疊層中電源/地平面間距正相關;電源地彈噪聲幅度達80mV,主要由去耦電容布局不合理導致。關鍵技術:混合疊層架構:將高速信號層置于內層,外層布置低速控制信號,減少輻射耦合;梯度化接地網絡:采用0.5mm間距的接地過孔陣列,使地平面阻抗降低至5mΩ以下。實驗驗證:測試平臺:KeysightE5072A矢量網絡分析儀+近場探頭;結果:6層HDI板在10GHz時插入損耗≤0.8dB,串擾≤-50dB,滿足5G基站要求。結論本研究提出的混合疊層架構與梯度化接地技術,可***提升高密度PCB的電磁兼容性,為5G通信、車載電子等場景提供可量產的解決方案。PCB制版是連接設計與制造的橋梁,需通過嚴格的DFM審核、工藝控制與質量檢測確保成品可靠性。

鉆孔與電鍍根據設計要求,在PCB上鉆出通孔、盲孔等,然后進行電鍍處理,提高孔壁導電性和可靠性。電鍍過程中需控制電流密度和電鍍時間,避免孔壁粗糙或鍍層不均。4. 層壓與表面處理將多層PCB通過層壓工藝壓合在一起,形成整體結構。表面處理包括涂覆綠油、噴錫、沉金等,提高PCB的絕緣性和耐腐蝕性。四、測試與驗證1. 功能測試對制造完成的PCB進行功能測試,驗證電路連接是否正確、信號傳輸是否穩定。測試方法包括在線測試(ICT)、**測試等。PCB制版作為電子制造的核環節,其技術升級與產業轉型對推動5G、AI、新能源汽車等新興領域發展至關重要。黃岡PCB制版加工

PCB按導電圖形層數可分為單層板、雙層板、多層板及HDI(高密度互連)板。鄂州了解PCB制版多少錢

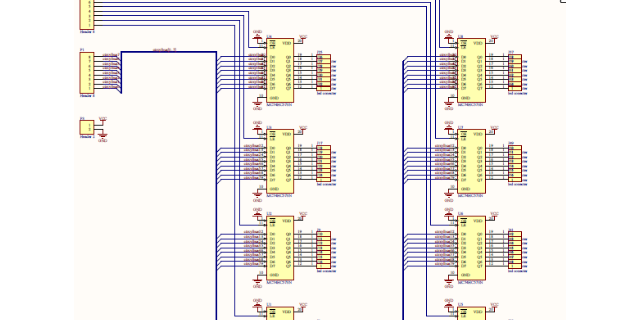

PCB設計基礎設計流程PCB設計是將電路原理圖轉化為物理布局的過程,需遵循以下步驟:需求分析:明確電路功能、性能要求及環境適應性。原理圖設計:使用EDA工具(如ProtelDXP)繪制電路圖,確保連接正確性。元器件選型:根據性能、成本、供應周期選擇芯片、電阻、電容等,并建立封裝庫。布局設計:規劃PCB尺寸,按功能模塊擺放元器件,考慮信號完整性、電源分布及散熱。布線規則:**小線寬/間距:通常≥6mil(0.153mm),設計時越大越好以提高良率。過孔設計:孔徑≥0.3mm,焊盤單邊≥6mil,孔到孔間距≥6mil。電源與地線:采用大面積銅箔降低阻抗,減小電源噪聲。輸出文件:生成Gerber文件(包含各層布局信息)及BOM表(元器件清單)。鄂州了解PCB制版多少錢

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 襄陽印制PCB制板怎么樣 2025-12-05

- 鄂州定制PCB制板多少錢 2025-12-05

- 湖北生產PCB制板哪家好 2025-12-05

- 十堰印制PCB制板廠家 2025-12-05

- 珠海可調式工業電源報價 2025-12-06

- 寶山區智能化斷路器性能 2025-12-06

- 臺州直流泄漏測試儀廠家地址 2025-12-06

- 商河節能變壓器云控終端銷售公司 2025-12-06

- 陜西YINRONG光伏熔斷器批量定制 2025-12-06

- 雅安機械TE-II系列母線槽 2025-12-06

- 甘肅船舶BMS 2025-12-06

- 國際電網一體化電源生產廠家一體化電源廠家 2025-12-06

- 南京特制制冷空調設備銷售廠家 2025-12-06

- 新吳區標準激光打標機廠家供應 2025-12-06