微型伺服驅動器常見問題

通訊接口是伺服驅動器實現網絡化控制的關鍵組件。傳統伺服驅動器多采用脈沖 + 方向信號的控制方式,而現代產品普遍集成了 EtherCAT、PROFINET、Modbus 等工業總線接口,支持實時數據傳輸和遠程參數配置。EtherCAT 總線因其 100Mbps 的傳輸速率和微秒級的同步精度,成為高級伺服系統的優先選擇通訊方案,可實現多軸驅動器的精確協同控制。通過工業以太網,伺服驅動器能與 PLC、HMI 等上位機形成閉環控制網絡,工程師可在監控系統中實時監測電機運行參數(如電流、溫度、轉速),并進行遠程診斷與維護,大幅降低了設備停機時間。智能機器人精確動作,依賴禎思科伺服驅動器驅動。微型伺服驅動器常見問題

為滿足日益復雜的應用需求,現代伺服驅動器集成了眾多高級智能功能。振動抑制功能通過內置的 adaptive filter 或陷波濾波器,自動偵測并抑制機械系統的固有頻率振動,明顯提升設備在啟停或高速運行時的平穩性。全閉環控制允許系統除了電機本身的編碼器外,還接收來自執行端(如機床工作臺)的光柵尺反饋,從而消除齒輪箱、絲杠等中間傳動環節的誤差(如背隙、熱伸長),實現納米級的定位精度。龍門同步控制是驅動器的關鍵功能,它能智能協調兩個或多個驅動同一橫梁(龍門架)的伺服軸,保持它們之間的精確同步,防止扭扯和卡死。此外,電子凸輪、電子齒輪、飛剪、追剪等工藝功能,使得驅動器能夠單獨完成復雜的運動規劃,減輕上位控制器的負擔,并實現機械式機構無法完成的柔性化生產。陽江直流伺服驅動器有哪些微型伺服系統,禎思科伺服驅動器性能杰出。

伺服驅動器的環境適應性設計決定了其在復雜工況下的可靠性。工業級產品通常具備寬溫工作能力,可在 - 25℃至 70℃環境中穩定運行,部分特種型號甚至能適應 - 40℃的極端低溫。在防塵防潮方面,驅動器外殼多采用 IP20 防護等級,關鍵接口配備防水連接器,滿足車間潮濕環境的使用需求。抗電磁干擾(EMC)設計同樣重要,通過優化 PCB 布局、增加濾波器、采用屏蔽外殼等措施,使驅動器能承受 10V/m 的輻射電磁場干擾,同時自身的電磁輻射符合 EN 61800-3 標準,避免對周邊設備造成干擾。

伺服驅動器的能源效率是綠色制造的重要考量因素。現代驅動器普遍采用脈寬調制(PWM)技術,通過高頻開關功率器件(如 IGBT)調節輸出電壓,轉換效率可達 95% 以上,較傳統晶閘管調速系統節能 15%-30%。部分產品還具備能量回饋功能,當電機處于制動或減速狀態時,將動能轉化為電能并反饋至電網,適用于電梯、起重設備等頻繁啟停的場景,可降低能源消耗 20% 以上。此外,驅動器的待機功耗已成為重要指標,新一代產品在休眠模式下功耗可降至 1W 以下,符合歐盟 ERP 等能效標準,助力工業企業實現低碳生產。伺服驅動器選禎思科 CSC,為智能裝備提供高效驅動方案。

伺服驅動器的能效指標受到越來越多關注,高效的驅動器可降低能源消耗,符合綠色制造趨勢。能效等級通常參考 IEC 61800-9 標準,通過優化開關頻率、采用低損耗功率器件(如 SiC MOSFET)、提升功率因數校正(PFC)電路性能等方式提高效率。例如,采用 SiC 器件的驅動器在高頻開關下仍能保持低導通損耗和開關損耗,效率可達 98% 以上,尤其在輕載工況下優勢明顯。此外,驅動器的休眠功能可在設備閑置時自動降低功耗,進一步節約能源。。。。。禎思科伺服驅動器助力智能裝備實現高精度定位。佛山微型伺服驅動器廠家供應

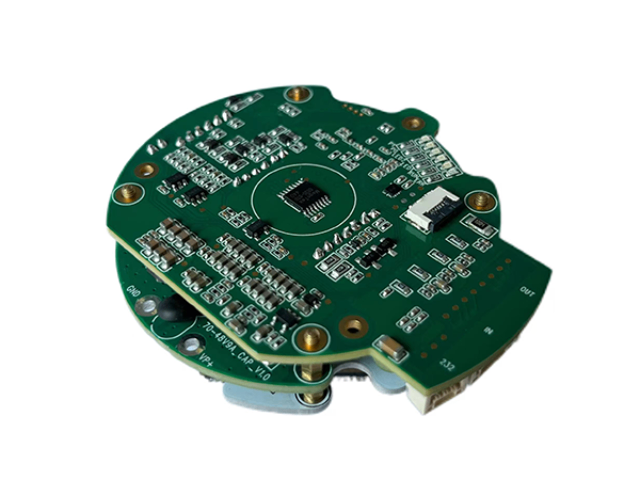

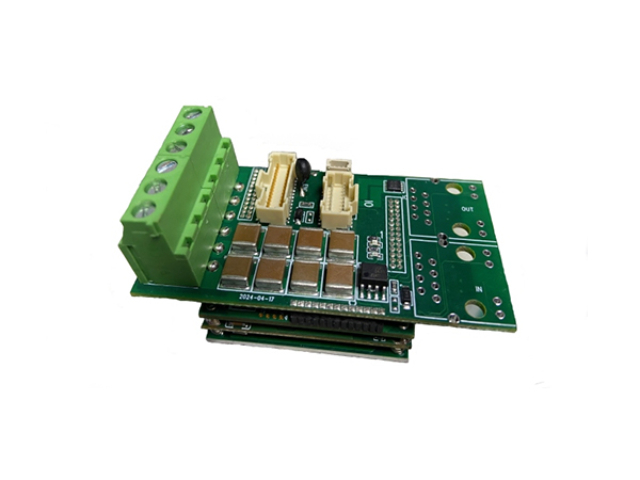

禎思科伺服驅動器與微型電機完美適配,傳動高效。微型伺服驅動器常見問題

隨著工業4.0和智能制造的推進,現代伺服驅動器已不再是單獨的控制單元,而是高度網絡化的節點。傳統的脈沖控制方式正迅速被現場總線和工業以太網通訊所取代。主流的實時工業以太網協議如EtherCAT、PROFINETIRT、Powerlink、SERCOSIII等,以其極高的數據傳輸速率、極低的通信抖動和精確的同步機制,使得一個主站可以同時控制數十甚至上百個軸,實現復雜的多軸同步運動控制,如電子凸輪、電子齒輪和龍門同步。通過網絡化集成,所有驅動器的參數設置、控制指令下發、狀態監控、故障診斷和數據采集都可以在一根網線上完成,極大地簡化了系統布線,提高了系統的模塊化程度、可擴展性和維護效率。此外,支持OPCUA、MQTT等物聯網協議的驅動器還能直接將數據上傳至云端或MES系統,為實現預測性維護和數字化工廠奠定了堅實基礎。微型伺服驅動器常見問題

- 江門伺服驅動器常見問題 2025-12-04

- Sc系列伺服驅動器哪個好 2025-12-04

- 清遠Cp系列伺服驅動器維保 2025-12-04

- 汕頭S系列伺服驅動器廠家供應 2025-12-04

- 茂名插針式伺服驅動器哪個好 2025-11-15

- 佛山Cp系列伺服驅動器廠家價格 2025-11-15

- 河源環形直流伺服驅動器廠家供應 2025-11-15

- 微型伺服驅動器常見問題 2025-11-15

- 湛江伺服驅動器維保 2025-11-15

- 廣州S系列伺服驅動器功率 2025-11-15

- 甘肅如何定制鐵路箱梁自動生產線批發價格 2025-12-07

- 徐匯區自制離心機銷售廠家 2025-12-07

- 河北正規HIROTAKA聯系人 2025-12-07

- 江西客控方案是什么 2025-12-07

- 鎮江小型鉆攻中心主要廠家 2025-12-07

- 宜興購買礦山機械模鍛件網上價格 2025-12-07

- 徐州自動化裝配線以客為尊 2025-12-07

- 電解液成膜添加劑VC中動態錯流旋轉陶瓷膜設備答疑解惑 2025-12-07

- 新疆真空泵批發廠家 2025-12-07

- 武藏人形機器人點膠機定制 2025-12-07