廣州S系列伺服驅動器功率

伺服驅動器的多軸同步控制技術拓展了其在復雜設備中的應用。通過工業總線實現的分布式時鐘同步,可使多軸驅動器的同步誤差控制在 1 微秒以內,滿足印刷機、包裝機等設備的高精度協同需求。電子齒輪同步功能允許從軸跟隨主軸按設定比例運動,比例系數可通過參數動態調整,實現柔性化生產。對于需要復雜軌跡規劃的應用,如機器人焊接路徑,驅動器支持基于電子凸輪的同步控制,通過預設的凸輪曲線實現主從軸的非線性聯動,大幅簡化了機械結構設計,提升了設備的靈活性和響應速度。禎思科伺服驅動器參數可調,適配不同工況需求。廣州S系列伺服驅動器功率

伺服驅動器的散熱設計對其可靠性至關重要,由于功率器件在能量轉換過程中會產生熱量,溫度過高會導致性能衰減甚至器件損壞。常見的散熱方式包括自然冷卻、強迫風冷和水冷,小功率驅動器多采用鋁制散熱片自然散熱,中大功率產品則配備散熱風扇或水冷模塊。部分高級驅動器內置溫度傳感器,可實時監測 IGBT 等關鍵器件溫度,并通過降額輸出或報警保護實現熱管理。在粉塵、油污等惡劣環境中,還可選擇具有 IP65 防護等級的伺服驅動器,其密封結構能有效抵御污染物侵入,保障在汽車焊接車間、食品加工線等特殊場景的穩定運行。佛山CSC系列伺服驅動器哪個好微型伺服系統高效驅動,禎思科伺服驅動器是優先選擇。

伺服驅動器的網絡化與信息化功能加速了智能制造的落地。通過工業以太網接口,驅動器可接入工廠物聯網(IIoT)系統,實時上傳運行數據至云端平臺。基于這些數據,管理層可實現設備利用率分析、能耗監控和生產效能優化。部分廠商開發的驅動器專門的APP,支持工程師通過移動設備遠程查看運行狀態、修改參數和診斷故障,大幅縮短了維護響應時間。在柔性制造系統中,驅動器可接收 MES 系統下發的生產工單,自動調整運行參數以適應不同產品的加工需求,實現了生產過程的智能化和柔性化,為工業 4.0 時代的智能工廠提供了關鍵的底層控制支持。

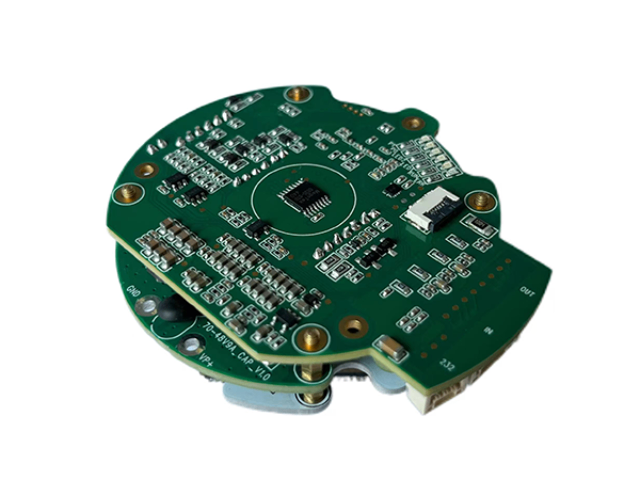

伺服驅動器的模塊化設計趨勢明顯,將功率單元、控制單元、通信單元等單獨模塊化,便于維護與升級。功率單元包含整流橋、逆變橋、濾波電容等,負責電源轉換;控制單元集成 CPU、FPGA 等關鍵芯片,處理控制算法;通信單元則支持多種總線協議,可根據需求更換。模塊化設計不僅降低了生產與維修成本,還提高了產品的通用性,例如同一控制單元可搭配不同功率的功率單元,覆蓋多種應用場景。此外,部分廠商推出可擴展的驅動器平臺,支持功能模塊的即插即用,如擴展 IO 模塊、安全模塊等。禎思科伺服驅動器適配多品牌電機,通用性強。

伺服驅動器的故障診斷與預測維護功能日益完善,通過內置傳感器實時監測關鍵參數(如溫度、電壓、電流、振動等),結合算法分析判斷設備健康狀態。當檢測到潛在故障(如電容老化、軸承磨損)時,提前發出預警信號,便于維護人員及時處理,減少停機時間。部分高級驅動器支持邊緣計算功能,可本地分析數據并生成診斷報告,同時通過云平臺實現遠程診斷,工程師無需現場即可獲取詳細故障信息。故障代碼系統是診斷的基礎,每個故障對應單獨的代碼,通過手冊可快速定位故障原因,如 Err01 表示過電流,Err02 表示過電壓等。伺服驅動器定制服務,禎思科 CSC 滿足個性化需求。汕頭Sc系列伺服驅動器廠家供應

禎思科伺服驅動器安裝便捷,縮短設備組裝周期。廣州S系列伺服驅動器功率

一個典型的伺服驅動器內部集成了多個精密的電子功能模塊,共同協作以實現其復雜控制任務。首先是關鍵的功率轉換模塊,通常采用先進的絕緣柵雙極型晶體管(IGBT)構成的三相逆變橋。它負責將輸入驅動器的工頻交流電或直流電,通過脈沖寬度調制(PWM)技術,轉換為頻率和電壓均可調的三相交流電,以高效驅動伺服電機。其次是關鍵控制單元,包括一個高性能的數字信號處理器(DSP)或微處理器(MCU),它是驅動器的運算中心,負責執行所有控制環路(位置環、速度環、電流環)的計算、處理反饋信號、與上位機通訊以及執行故障診斷。第三是反饋信號接口電路,用于接收并解碼來自編碼器的差分信號(如A+/A-, B+/B-, Z+/Z-),將其轉換為處理器可識別的數字位置和速度信息。此外,驅動器還包含電源轉換電路(為內部各芯片提供低壓直流電)、通訊接口模塊(如EtherCAT、PROFINET、CANopen等)以及輸入輸出(I/O)接口,用于連接外部控制信號、限位開關和制動電阻等設備。廣州S系列伺服驅動器功率

- 江門伺服驅動器常見問題 2025-12-04

- Sc系列伺服驅動器哪個好 2025-12-04

- 清遠Cp系列伺服驅動器維保 2025-12-04

- 汕頭S系列伺服驅動器廠家供應 2025-12-04

- 茂名插針式伺服驅動器哪個好 2025-11-15

- 佛山Cp系列伺服驅動器廠家價格 2025-11-15

- 河源環形直流伺服驅動器廠家供應 2025-11-15

- 微型伺服驅動器常見問題 2025-11-15

- 湛江伺服驅動器維保 2025-11-15

- 廣州S系列伺服驅動器功率 2025-11-15

- 貴州本地琛鑫輕創營實訓市場 2025-12-08

- 山西本地半導體模具 2025-12-08

- 紹興化工高低溫控溫系統 2025-12-08

- 青浦區定制氣動元件大概費用 2025-12-08

- 陜西倉儲裝卸升降機報價 2025-12-08

- 浙江環保顆粒機點火棒 2025-12-08

- 便宜的測長儀產品介紹 2025-12-08

- 哪里有熱模鍛壓力機用戶體驗 2025-12-08

- 上海高速分揀SMT下板機維修保養 2025-12-08

- 深圳液壓密封件一般多少錢 2025-12-08