黃石PCB制板走線

工藝精細化:0.1mm線寬/間距、μVia(微孔)技術的普及;綠色制造:無鉛化、廢水零排放工藝的推廣。區域產業集群效應港北區模式:廣西貴港通過“駐點招商+場景招商”引進23家PCB企業,規劃1200畝電子電路產業園;長三角/大灣區:依托完善的供應鏈,形成**PCB制造高地。結論PCB制版技術正從“制造驅動”向“創新驅動”轉型。通過高密度互連、厚銅板、智能化制造等技術的突破,PCB不僅成為新興產業的基礎支撐,更推動電子制造向“定義可能”的階段邁進。未來,隨著AI、5G、新能源等領域的持續發展,PCB制版技術將迎來更廣闊的創新空間。環保要求:無鉛噴錫、OSP等表面處理工藝逐步替代有鉛噴錫,符合RoHS等環保法規。黃石PCB制板走線

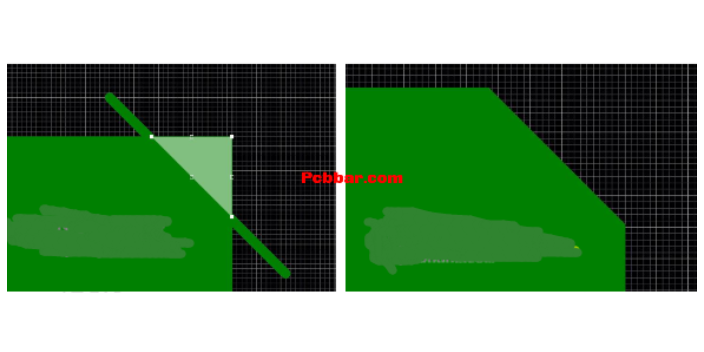

PCB制版常見問題與解決方案4.1 短路/開路問題原因:蝕刻不凈(殘留銅箔)。阻焊覆蓋不良(焊盤間橋接)。解決方案:調整蝕刻液濃度與溫度,延長蝕刻時間。優化阻焊曝光能量(如從120mJ/cm2調整至150mJ/cm2)。4.2 孔壁粗糙度超標原因:鉆頭磨損、主軸振動。解決方案:定期更換鉆頭(每鉆500孔更換)。降低進給速度至0.3m/min,提高轉速至20,000rpm。4.3 表面處理不良(如沉金起泡)原因:前處理清潔不足、化學鍍液老化。解決方案:增加超聲波清洗工序,去除銅箔表面油污。定期分析鍍液成分(如金濃度、pH值),補充添加劑。黃石PCB制板走線阻焊印刷:液態光致阻焊劑(LPI)涂覆,厚度20μm±5μm。

經濟批量計算:公式:經濟批量=√(2×年需求量×單次制版費/單位存儲成本)。示例:年需求量10,000片,單次制版費500元,存儲成本2元/片/年,經濟批量≈707片。結論PCB制版是連接設計與制造的橋梁,需通過嚴格的DFM審核、工藝控制與質量檢測確保成品可靠性。未來,隨著5G、汽車電子對高密度PCB的需求增長,制版技術將向更小線寬(≤2mil)、更高層數(≥16層)發展,同時需兼顧環保要求(如無鉛化、無鹵化)。工程師應持續優化設計規范與工藝參數,實現性能、成本與可制造性的平衡。

金屬基板材料2.1鋁基覆銅板(Al-PCB)結構:銅箔層+絕緣層+鋁基板。優勢:散熱效率高:熱導率1-3W/(m·K),是FR-4的10倍成本適中:單價為銅基板的1/3應用場景:LED照明、開關電源、汽車電子。技術參數:28GHz頻段信號傳輸損耗比FR-4低30%。2.2銅基覆銅板(Cu-PCB)特性:熱導率>400W/(m·K),支持大功率器件散熱可靠性高:通過1000次10G加速度振動測試無斷裂應用場景:電動汽車IGBT模塊、激光驅動器、**服務器。經濟性:成本是鋁基板的2.5倍,但散熱效率提升40%。PCB(印制電路板)是電子設備的核組件,其制版流程涵蓋設計、制版、加工、測試四大環節。

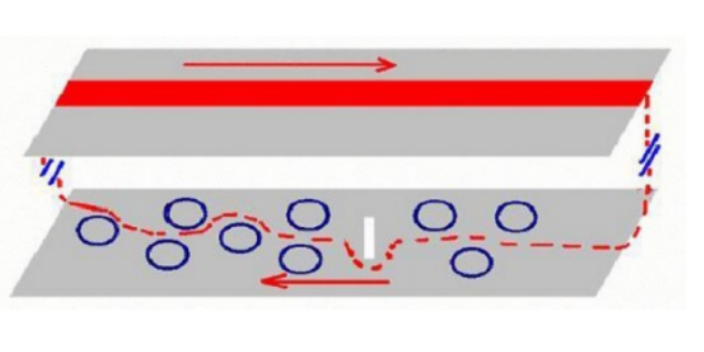

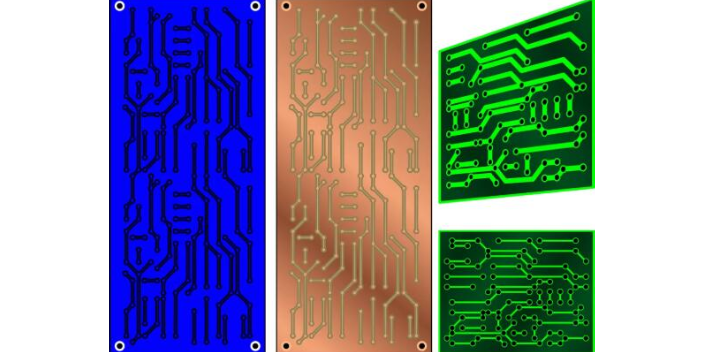

印制電路板(PCB)作為電子設備的**載體,承載著芯片與元器件間的信號傳輸功能。隨著人工智能、5G通信、新能源汽車等領域的快速發展,PCB制版技術正經歷著前所未有的變革。本文將從技術原理、材料創新、工藝突破、應用場景及未來趨勢五個維度,系統梳理PCB制版技術的***進展。一、PCB制版技術基礎與演進1.1 技術定義與**價值PCB通過電子印刷術將導電線路集成在絕緣基材上,實現元器件間的電氣連接。其**價值體現在三個方面:高密度集成:支持亞10微米級線路制作,滿足AI芯片對大帶寬、低延遲的需求信號完整性:通過阻抗控制、低損耗材料等技術,確保高頻信號傳輸質量可靠性保障:經過熱應力測試、離子污染度檢測等嚴格驗證,保障20年使用壽命導線:傳輸電信號,需控制線寬/間距以避免干擾。武漢印制PCB制板銷售電話

單面板:導線集中在一面,適用于簡單電路。黃石PCB制板走線

**技術突破:嘉立創的64層超高層PCB在2025電子半導體產業創新發展大會上,嘉立創始發64層超高層PCB,其技術亮點包括:厚徑比控制:板厚5.0mm,厚徑比達20:1,滿足超復雜電路集成需求;線路精度:**小線寬線距3.5mil,采用Tg170高耐溫基材;信號完整性:通過HyperLynx工具仿真優化高速信號(如USB 3.2、PCIe 5.0)。三、PCB制版的技術挑戰與創新方向3.1 高密度互連(HDI)技術激光成孔:孔徑精細至0.075mm,支持智能手機、AI服務器的小型化需求;材料升級:采用生益科技S1000-2M高性能板材,提升散熱與信號傳輸效率。3.2 厚銅板技術:突破載流與散熱瓶頸工藝突破:蝕刻精度:采用低濃度氨性蝕刻液,6oz銅厚側蝕量≤10%;層壓可靠性:階梯升溫+分段保壓工藝,層間結合力≥40N/cm;應用場景:新能源汽車:IGBT模塊工作電流200A以上,線路壓降控制在0.5V以內;工業變頻器:6oz厚銅板使150A負載下溫升降低20℃。黃石PCB制板走線

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 十堰設計PCB制版銷售 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 焊接PCB制板銷售 2025-12-06

- 襄陽高速PCB制板哪家好 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 天橋區銷售安電衛士廠家現貨 2025-12-06

- 無錫什么是電源管理器件 2025-12-06

- 白云區一體式工控機是什么設備 2025-12-06

- 安徽特種變壓器維修 2025-12-06

- 河北防水半導體清洗設備 2025-12-06

- 浦東新區優勢變徑接頭性能 2025-12-06

- 匯川電梯控制系統代理商電話 2025-12-06

- 青浦區質量觸摸屏廠家現貨 2025-12-06

- 北京節能電機控制器機械 2025-12-06

- 四川家用漏電保護開關有用嗎 2025-12-06