孝感設計PCB制板價格大全

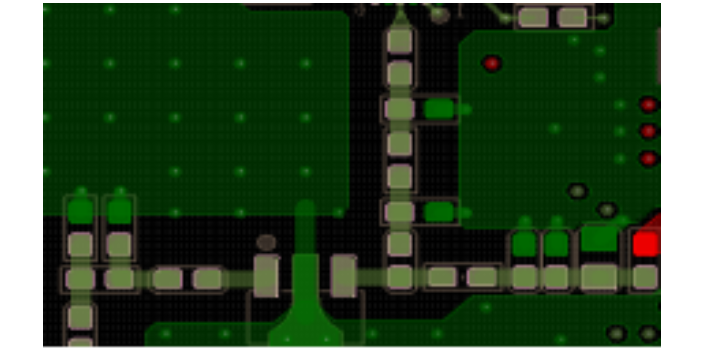

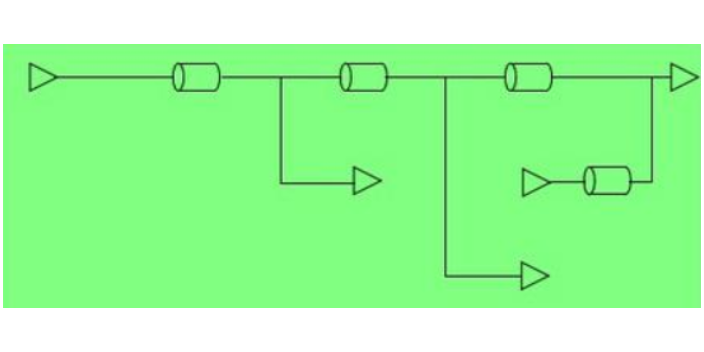

制版前準備選擇制版廠商:根據精度要求(如HDI板需激光鉆孔)、交期、成本選擇供應商。工藝確認:表面處理:沉金(ENIG)、噴錫(HASL)、OSP(有機保焊膜)。板材類型:FR-4(通用)、高頻材料(如Rogers)、柔性板(FPC)。工程確認(ECN):與廠商核對設計文件,避免歧義。生產制造光繪與曝光:將Gerber文件轉換為菲林,通過曝光機將電路圖案轉移到覆銅板上。蝕刻與去膜:化學蝕刻去除多余銅箔,保留設計線路。層壓與鉆孔:多層板需壓合內層,鉆孔后電鍍通孔。阻焊與絲印:涂覆綠色(或其他顏色)阻焊層,印刷元件標識和公司LOGO。測試與檢驗:電性能測試:**測試、開短路檢測。外觀檢查:AOI(自動光學檢測)、X-Ray(檢查內層對齊)。孔壁質量:激光鉆孔技術可實現0.1mm微孔加工,但需控制孔壁粗糙度(Ra≤3μm)以避免電鍍缺陷。孝感設計PCB制板價格大全

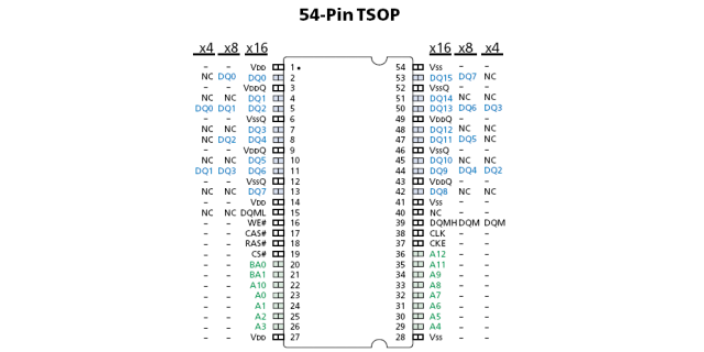

PCB制版關鍵材料與參數3.1 基材選擇FR-4:環氧玻璃纖維基材,適用于大多數通用PCB,Tg值≥130℃。高頻材料:如Rogers系列,用于5G通信等高頻場景,介電常數穩定。柔性基材:聚酰亞胺(PI)基材,適用于可穿戴設備等彎曲場景。3.2 銅箔參數厚度:外層銅箔常用1oz(35μm),高電流場景采用2oz(70μm)。類型:電解銅(剛性板)、壓延銅(柔性板)。3.3 表面處理工藝HAL(熱風整平):成本低,適用于通用場景。化學鎳金(ENIG):耐腐蝕性強,適用于高頻信號傳輸。沉銀/沉錫:適用于精細間距器件,避免“錫須”問題。武漢定制PCB制板銷售電話AOI光學檢測:對比良品板數據,檢測線路缺口、凹陷等缺陷。

隨著5G通信、人工智能、新能源汽車等新興技術的快速發展,PCB(印制電路板)作為電子產品的**組件,其市場需求持續增長。本報告從PCB制版的技術創新、工藝優化、市場應用及未來發展趨勢等維度展開分析,結合行業**企業案例,探討PCB產業如何通過技術突破實現高質量發展,滿足**電子設備對電路集成度和功能性的要求。一、PCB制版的技術創新與工藝升級1.1 多層電路板技術:突破集成度瓶頸PCB多層電路板通過堆疊金屬導電層實現高密度互連(HDI),***提升線路密度和電路功能。例如,HDI板采用盲、埋孔技術減少通孔數量,節約布線面積,使元器件密度提升30%以上,廣泛應用于智能手機、可穿戴設備等領域。

PCB制版的市場需求與競爭格局2.1 全球市場:亞洲主導,中國領跑規模:2024年全球PCB產值達780億美元,中國占比超50%,成為全球比較大生產基地。區域分布:亞洲地區(中國、日本、韓國)占據全球80%以上市場份額,歐美企業聚焦**技術。增長動力:5G基站建設、新能源汽車普及、AI服務器需求爆發,推動高性能PCB市場年增速超10%。2.2 競爭格局:技術壁壘與成本優勢并存**市場:富士康、三星等跨國企業憑借技術積累和品牌優勢,占據HDI、封裝基板等**領域。中低端市場:中國本土企業通過規模化生產和成本控制,在中低端市場占據主導地位。技術差距:國內企業在高頻高速材料、精密制造工藝等方面仍依賴進口,需加強自主研發。絲印層(Silkscreen):標注元件位置、極性、編號等信息。

蝕刻法制版標準流程2.2.1 開料與裁切基材選擇:剛性板:FR-4(環氧玻璃布基材,耐溫130℃)。柔性板:聚酰亞胺(PI,耐溫260℃)。裁切尺寸:根據設計文件裁切為標準板(如100mm×150mm),留出工藝邊(≥5mm)。2.2.2 鉆孔與沉銅機械鉆孔:使用數控鉆床加工通孔,轉速15,000-20,000rpm,進給速度0.3-0.5m/min。關鍵控制點:孔壁粗糙度(Ra≤3.2μm)、孔偏移(≤0.1mm)。沉銅(PTH):化學沉積銅層(厚度0.5-1μm),實現孔壁導電。2.2.3 圖形轉移與蝕刻干膜貼合:在銅箔表面貼合光敏干膜(厚度35μm),曝光顯影后形成抗蝕層。激光鉆孔:采用CO?或UV激光器,在0.3mm超薄基材上形成微孔,孔壁粗糙度≤3μm以減少信號損耗。鄂州定制PCB制板原理

高頻信號走線短且直,避免直角轉彎。孝感設計PCB制板價格大全

酸性蝕刻:使用氯化銅溶液蝕刻未保護銅箔,蝕刻因子(EF)≥2.0(確保側蝕小)。示例:蝕刻時間2-3分鐘,溫度50℃,噴淋壓力0.2MPa。2.2.4 阻焊與字符印刷阻焊層(Solder Mask):涂覆液態感光阻焊油墨(綠色**常見),曝光固化后形成保護層。關鍵參數:阻焊與焊盤間距≥0.1mm,阻焊橋寬度≥0.08mm。字符印刷:使用白色絲印油墨標注元件位號、極性標志,分辨率≥300dpi。2.2.5 表面處理表面處理工藝特點適用場景噴錫(HASL)成本低,可焊性好通用消費電子沉金(ENIG)表面平整,耐腐蝕高頻信號、按鍵接觸區沉銀(ImmAg)導電性好,適合高頻應用5G通信、射頻模塊孝感設計PCB制板價格大全

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 襄陽印制PCB制板怎么樣 2025-12-05

- 鄂州定制PCB制板多少錢 2025-12-05

- 湖北生產PCB制板哪家好 2025-12-05

- 四川家用漏電保護開關有用嗎 2025-12-06

- 海南無人機電子線規格 2025-12-06

- 氮氣超高純氣體核磁共振成像 2025-12-06

- 湖北具有矢量調制等多種調制功能的無線電綜合測試儀廠家 2025-12-06

- 佛山專業空心杯減速電機廠家 2025-12-06

- 新沂人工湖泊音樂噴泉 2025-12-06

- 揚州場站維護 2025-12-06

- 水性TE-II系列母線槽交易價格 2025-12-06

- 啟東常見撓性電路板生產廠家 2025-12-06

- 山西5000KWH磷酸鐵鋰儲能系統鋰電BMS管理系統品牌 2025-12-06