鄂州了解PCB設計布局

環境適應性:定義工作溫度范圍(-40℃~+125℃)、防潮等級(IP67)、抗振動(5G/10ms)等。制造成本約束:確定層數(4層板成本比6層板低30%)、材料類型(FR-4成本低于PTFE)及表面處理工藝(沉金比OSP貴15%)。2. 原理圖設計:邏輯正確性驗證元件庫管理:使用統一庫(如Altium Designer Integrated Library)確保元件封裝與3D模型一致性。關鍵元件需標注參數(如電容容值誤差±5%、ESR≤10mΩ)。信號完整性標注:對高速信號(如PCIe Gen4、USB 3.2)標注長度匹配(±50mil)、阻抗控制(90Ω差分阻抗)。電源網絡需標注電流容量(如5A電源軌需銅箔寬度≥3mm)。根據測試結果對設計進行優化調整,確保電路性能達到預期目標。鄂州了解PCB設計布局

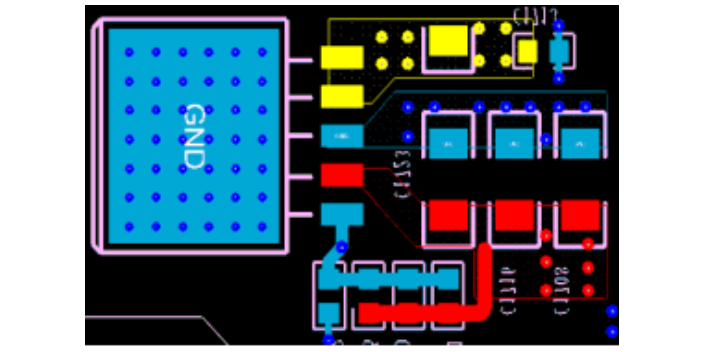

PCB設計**技術突破2.1 電磁兼容性(EMC)設計信號完整性(SI):通過仿真工具(如HyperLynx)分析傳輸線效應,優化阻抗匹配與端接方式。例如,PCIe總線需在發送端串聯22Ω電阻以減少反射。電源完整性(PI):采用去耦電容網絡抑制電源噪聲。例如,在FPGA電源引腳附近放置0.1μF(高頻濾波)與10μF(低頻濾波)電容組合。接地設計:單點接地用于模擬電路,多點接地用于高頻電路。例如,混合信號PCB需將數字地與模擬地通過磁珠或0Ω電阻隔離。隨州設計PCB設計怎么樣信號完整性:建立IBIS模型進行仿真,確保眼圖裕度≥30%。

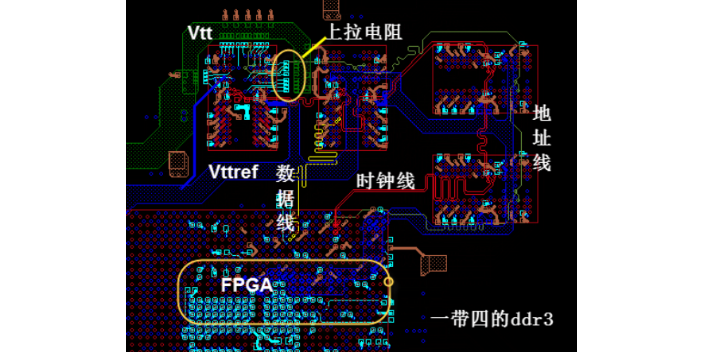

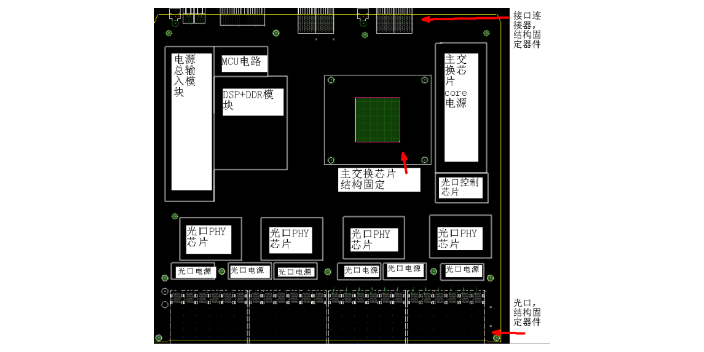

仿真預分析:使用SI/PI仿真工具(如HyperLynx)驗證信號反射、串擾及電源紋波。示例:DDR4時鐘信號需通過眼圖仿真確保時序裕量≥20%。3. PCB布局:從功能分區到熱設計模塊化布局原則:數字-模擬隔離:將MCU、FPGA等數字電路與ADC、傳感器等模擬電路分區,間距≥3mm。電源模塊集中化:將DC-DC轉換器、LDO等電源器件放置于板邊,便于散熱與EMI屏蔽。熱設計優化:對功率器件(如MOSFET、功率電感)采用銅箔散熱層,熱敏元件(如電解電容)遠離發熱源。示例:在LED驅動板中,將驅動IC與LED陣列通過熱通孔(Via-in-Pad)連接至底層銅箔,熱阻降低40%。

PCB設計高級技巧1. EMI/EMC控制控制層間耦合:通過調整信號層和參考層之間的距離,減少層間的電磁干擾。選擇合適的層間材料:不同材料對電磁波的吸收和反射特性不同,合理選擇可以有效控制EMI。設計屏蔽層:在信號層周圍設計銅填充或完整的屏蔽層,減少EMI的傳播。2. 可制造性設計(DFM)設計規范:遵循相關的設計規范,確保PCB在制造過程中能夠順利生產。**小線寬和線距:設計時需要考慮制造工藝的限制,確保**小線寬和線距滿足生產要求。鉆孔設計:過孔的設計需要考慮鉆孔的尺寸和位置,避免鉆孔過程中出現的問題。3. 可測試性設計(DFT)測試點設計:在PCB上設計足夠的測試點,方便后續的測試和調試。測試夾具兼容性:設計時需要考慮測試夾具的兼容性,確保PCB能夠方便地進行測試。PCB設計就是要在有限的“土地”上,合理地安排“建筑”和“道路”。

布線設計:高速信號優化:縮短高頻信號路徑,減少損耗。差分對布線:確保等長等距,減少共模干擾。電源與地布局:采用星形拓撲或**電源層,降低噪聲。DRC檢查:驗證設計規則(如線寬、間距、過孔尺寸)。文件輸出:生成Gerber文件與鉆孔數據,交付制造。2.2 布局設計四大**規則功能分區:避免不同類型信號交叉干擾。**短路徑:高頻信號布線長度盡可能短。抗干擾設計:敏感信號與噪聲源隔離(如心率傳感器與藍牙芯片間鋪設接地銅箔)。可制造性:確保元件間距、邊緣距離符合生產要求。通過頻域分析檢查電磁干擾情況。荊門PCB設計批發

板形定義: 根據產品結構確定PCB的外形、尺寸和固定孔位置。鄂州了解PCB設計布局

工業控制工廠自動化設備、機器人:需要PCB耐高溫、耐化學腐蝕,同時要求抗電磁干擾(EMI)能力。傳感器網絡:采用多層設計,以支持復雜的控制信號傳輸。五、PCB設計未來趨勢1. 材料創新高頻高速材料:隨著5G、6G通信技術的發展,高頻高速PCB材料的需求不斷增加,如石墨烯增強型FR-4、碳化硅陶瓷基板等。二維材料異質結基板:如MoS?/GaN復合基板,在極端溫度下保持穩定的介電性能,是深空探測設備的理想選擇。2. 制造工藝升級激光直接成型(LDS):可在3D曲面基板上刻蝕出高精度電路,提升雷達傳感器的天線布陣密度。金屬-聚合物混合3D打印:實現PCB的電路層與結構件一體化制造,減輕重量并改善散熱性能。鄂州了解PCB設計布局

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 十堰設計PCB制版銷售 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 焊接PCB制板銷售 2025-12-06

- 襄陽高速PCB制板哪家好 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 山西標準模塊網輸送線 2025-12-06

- 淮安應用空氣污染檢測五星服務 2025-12-06

- 天橋區銷售安電衛士廠家現貨 2025-12-06

- 麗水博物館智能末端配電箱 2025-12-06

- 無錫什么是電源管理器件 2025-12-06

- 廣東管理系統在線咨詢 2025-12-06

- 南昌圖靈慧眼模具監視器技術指導 2025-12-06

- 標準整流橋 2025-12-06

- 云南5000KWH磷酸鐵鋰儲能系統鋰電BMS管理系統歡迎選購 2025-12-06

- 湖南金融UPS電源蓄電池批發報價 2025-12-06