黃岡了解PCB制板布線

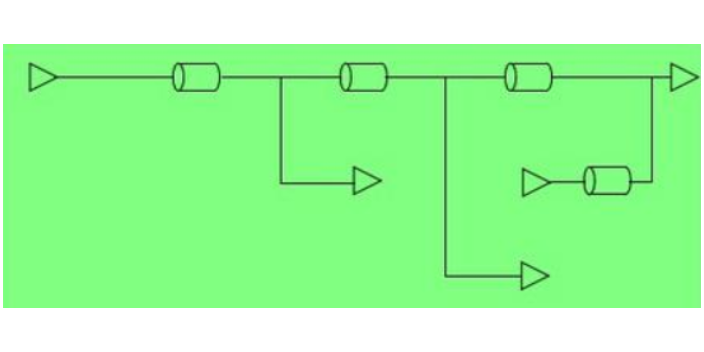

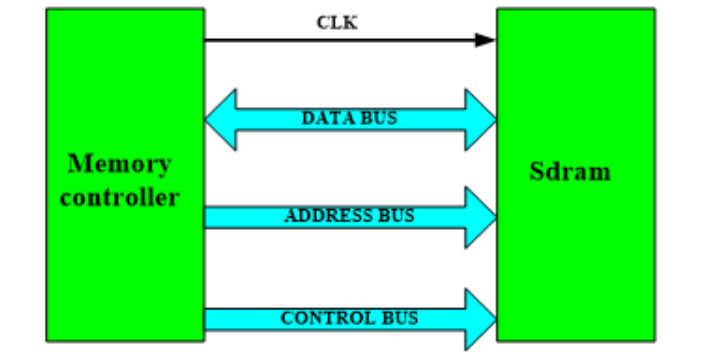

PCB制板技術演進與行業趨勢:從精密制造到智能生產一、PCB制板的**技術挑戰高頻高速信號傳輸需求技術瓶頸:5G通信、人工智能、自動駕駛等領域對PCB的信號完整性要求極高。例如,高頻PCB需采用低介電常數(Dk)和低介質損耗因子(Df)的材料(如PTFE、Rogers系列),以減少信號衰減。解決方案:通過優化層疊設計、控制阻抗匹配(如50Ω或75Ω標準值)、采用微帶線/帶狀線結構,確保信號在傳輸過程中的低損耗和高穩定性。高密度互連(HDI)與微型化技術瓶頸:消費電子和智能硬件對PCB的體積和集成度要求不斷提升,傳統PCB難以滿足需求。蛇形走線:用于等長補償(如DDR信號)。黃岡了解PCB制板布線

經濟批量計算:公式:經濟批量=√(2×年需求量×單次制版費/單位存儲成本)。示例:年需求量10,000片,單次制版費500元,存儲成本2元/片/年,經濟批量≈707片。結論PCB制版是連接設計與制造的橋梁,需通過嚴格的DFM審核、工藝控制與質量檢測確保成品可靠性。未來,隨著5G、汽車電子對高密度PCB的需求增長,制版技術將向更小線寬(≤2mil)、更高層數(≥16層)發展,同時需兼顧環保要求(如無鉛化、無鹵化)。工程師應持續優化設計規范與工藝參數,實現性能、成本與可制造性的平衡。設計PCB制板報價蝕刻:采用堿性蝕刻液(CuCl?+NH?Cl),蝕刻因子≥3.0。

外層制作:與內層制作類似,在外層銅箔上進行涂布感光膜、曝光、顯影、蝕刻、去膜等工藝,形成外層電路圖形。表面處理:常見方式有噴錫、沉金、OSP(有機保焊膜)等,目的是保護PCB表面銅箔,提高可焊性和抗氧化性。外形加工:使用數控銑床或沖床對PCB進行外形加工,使其符合產品尺寸要求。電氣測試:對PCB進行電氣性能測試,包括開路、短路、電阻、電容等參數測試,確保符合設計要求。包裝與出貨:對合格的PCB進行包裝,通常采用防靜電袋和紙箱包裝,然后出貨給客戶。

高密度互連(HDI)技術隨著電子設備向小型化、輕薄化方向發展,PCB 的尺寸越來越小,元器件的封裝也越來越小,對 PCB 的布線密度提出了更高的要求。HDI 技術通過采用微盲孔、埋孔等先進工藝,實現了 PCB 的高密度互連,**提高了 PCB 的布線能力和集成度。柔性 PCB 和剛柔結合 PCB柔性 PCB 具有可彎曲、可折疊的特點,能夠適應各種復雜的空間形狀,廣泛應用于可穿戴設備、醫療器械、航空航天等領域。剛柔結合 PCB 則結合了剛性 PCB 和柔性 PCB 的優點,既具有剛性 PCB 的穩定性和可靠性,又具有柔性 PCB 的靈活性,為電子產品的設計提供了更多的可能性。焊盤:固定元器件引腳,需與走線平滑連接以減少阻抗。

PCB制版質量控制要點3.1 關鍵尺寸控制線寬/間距:普通板:線寬≥6mil(0.15mm),間距≥6mil。高密度板:線寬≥3mil(0.075mm),間距≥3mil(需激光直接成像)。孔徑公差:機械鉆孔:±0.05mm(直徑≤1.0mm),±0.1mm(直徑>1.0mm)。激光鉆孔:±0.02mm(微孔)。3.2 電氣性能測試**測試:使用雙探頭接觸測試點,驗證開路、短路及阻抗值。測試精度:±5%,測試速度200點/秒。AOI(自動光學檢測):通過攝像頭比對設計文件與實物,檢測焊盤缺失、阻焊偏移等缺陷。3.3 可靠性驗證熱沖擊測試:將PCB在-40℃至+125℃間循環10次,檢查分層、起泡現象。可焊性測試:浸錫試驗(288℃/10秒),焊盤上錫面積≥95%。關鍵元件(如晶振、電源芯片)靠近負載。湖北高速PCB制板批發

高功率場景:采用鋁基板(如Bergquist HT-04503),熱導率達2.2W/(m·K),可承受150℃連續工作溫度。黃岡了解PCB制板布線

市場趨勢:新興應用領域爆發5G與AI:5G基站、AI服務器對高頻高速PCB需求激增,推動材料性能升級。新能源汽車:電池管理系統(BMS)、車載娛樂系統等帶動PCB用量增長,單車價值量超500美元。低軌衛星:衛星通信高頻PCB需求爆發,推動低損耗板材研發。3.3 行業挑戰與應對策略技術瓶頸:高頻高速材料、精密制造工藝依賴進口。應對:加大研發投入,與高校、科研機構合作,突破“卡脖子”技術。原材料波動:銅箔、樹脂等價格波動影響成本控制。應對:優化供應鏈管理,建立戰略儲備機制。環保壓力:廢水處理、廢氣排放成本上升。應對:推廣綠色制造技術,申請環保認證(如UL認證),提升品牌溢價能力。黃岡了解PCB制板布線

- 咸寧設計PCB制板包括哪些 2025-12-06

- 印制PCB制板銷售 2025-12-06

- 黃石高速PCB制板報價 2025-12-06

- 孝感印制PCB制板功能 2025-12-06

- 印制PCB制板怎么樣 2025-12-06

- 荊門定制PCB制板 2025-12-06

- 荊州印制PCB制板原理 2025-12-06

- 十堰正規PCB制板價格大全 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 武漢高速PCB制板銷售 2025-12-06

- 北京600W戶外電源批發價格 2025-12-06

- 湖南質量絕緣桿名稱 2025-12-06

- 離網鋰電儲能300KW逆變器品牌 2025-12-06

- 如皋智能跑步機電機用碳刷推薦貨源 2025-12-06

- 天津牽引電機滴漆機維修 2025-12-06

- 汕頭總磷水質分析儀生產廠家 2025-12-06

- 肇慶在線式水質分析儀廠家 2025-12-06

- 淮安高效節能發電機組供應商有哪些 2025-12-06

- 浙江感應型數字在線電導率電極應用行業 2025-12-06

- 吉林太陽能戶外電源可以帶上飛機嗎 2025-12-06