孝感印制PCB制板功能

金屬基板材料2.1鋁基覆銅板(Al-PCB)結構:銅箔層+絕緣層+鋁基板。優勢:散熱效率高:熱導率1-3W/(m·K),是FR-4的10倍成本適中:單價為銅基板的1/3應用場景:LED照明、開關電源、汽車電子。技術參數:28GHz頻段信號傳輸損耗比FR-4低30%。2.2銅基覆銅板(Cu-PCB)特性:熱導率>400W/(m·K),支持大功率器件散熱可靠性高:通過1000次10G加速度振動測試無斷裂應用場景:電動汽車IGBT模塊、激光驅動器、**服務器。經濟性:成本是鋁基板的2.5倍,但散熱效率提升40%。差分對布線:保持等長(誤差≤50mil),間距恒定(如USB 3.0差分對間距為0.15mm)。孝感印制PCB制板功能

成本控制與質量優化策略4.1 七大降本方案材料替代:關鍵區域用FR-4,非關鍵區域用改性環氧樹脂層數優化:4層板替代6層板,通過優化布線減少串擾拼板設計:18x24英寸面板容納20塊小板,材料利用率提升至90%過孔技術:采用盲孔/埋孔,鉆孔成本降低25%銅厚管理:信號層1oz銅箔,電源層2oz銅箔,平衡導電性與成本自動化生產:V-Cut分板技術降低人工成本40%供應商管理:建立銅價波動預警機制,優化采購周期4.2 質量管控體系檢測標準:電氣測試:100%通斷測試,高壓測試500V DC可靠性驗證:288℃浸錫10秒×3次無爆板外觀檢查:IPC-A-600 Class 3標準,劃痕直徑<0.05mm失效分析:建立DFM(可制造性設計)評審機制采用激光干涉儀測量翹曲度,標準≤0.75%實施高溫高濕測試(85℃/85%RH,96小時)荊門專業PCB制板功能化學沉銅:通過PdCl?活化、化學鍍銅形成0.5μm厚導電層。

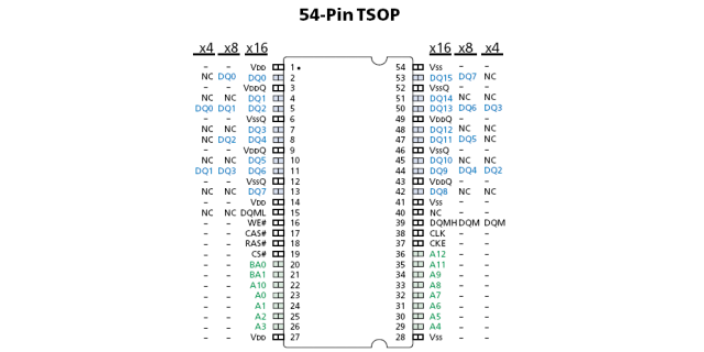

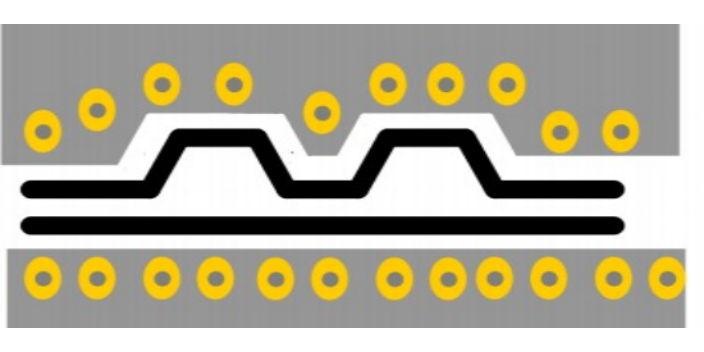

PCB制版是電子設備實現電氣連接的**環節,其流程涵蓋設計、制造與測試三大階段。以四層板為例,制造流程包括:設計轉化:將EDA軟件(如Altium Designer、Cadence Allegro)生成的Gerber文件轉換為生產格式,工程師需檢查布局合理性,如元件間距、信號完整性等。芯板制作:清洗覆銅板后,通過感光膜轉移技術形成線路。例如,雙層板需在銅箔正反面分別覆蓋感光膜,經UV曝光、堿液蝕刻后保留目標線路。層壓與鉆孔:將芯板與半固化片交替疊加,經真空熱壓機高溫固化形成多層結構。隨后使用X射線定位孔,通過數控鉆孔機打通層間連接。

挑戰與對策6.1 技術挑戰高頻高速化:224G傳輸需求推動材料與工藝***升級,成本壓力傳導至下游。可靠性要求:汽車電子、工業控制等領域對PCB的耐熱性、耐腐蝕性提出更高標準。6.2 應對策略產學研合作:高校、科研機構與企業聯合攻關關鍵材料與工藝,例如東材科技與覆銅板制造商共建聯合實驗室。智能制造轉型:通過數字化、自動化提升生產效率與良品率,例如滬電股份投資43億元建設**PCB項目。PCB制版技術正經歷從材料、工藝到架構的***革新。AI算力需求、汽車電子智能化與工業控制**化成為主要驅動力,推動PCB向高密度、高頻高速、多功能集成方向發展。國內企業通過技術突破與產能擴張,逐步在全球市場中占據重要地位。未來,隨著先進封裝技術的深度融合與智能制造的***普及,PCB制版技術將開啟新一輪增長周期,為電子信息產業的持續發展提供堅實支撐。高功率場景:采用鋁基板(如Bergquist HT-04503),熱導率達2.2W/(m·K),可承受150℃連續工作溫度。

工藝精細化:0.1mm線寬/間距、μVia(微孔)技術的普及;綠色制造:無鉛化、廢水零排放工藝的推廣。區域產業集群效應港北區模式:廣西貴港通過“駐點招商+場景招商”引進23家PCB企業,規劃1200畝電子電路產業園;長三角/大灣區:依托完善的供應鏈,形成**PCB制造高地。結論PCB制版技術正從“制造驅動”向“創新驅動”轉型。通過高密度互連、厚銅板、智能化制造等技術的突破,PCB不僅成為新興產業的基礎支撐,更推動電子制造向“定義可能”的階段邁進。未來,隨著AI、5G、新能源等領域的持續發展,PCB制版技術將迎來更廣闊的創新空間。多層板:由多層芯板(Core)和半固化片(Prepreg)壓合而成,層數通常為雙數(如4層、6層)。隨州定制PCB制板功能

壓膜:貼覆感光干膜,為后續圖形轉移做準備。孝感印制PCB制板功能

案例:深南電路為英偉達GB200服務器提供20層以上高多層板,線寬壓縮至10μm以下。柔性化與微型化突破:折疊屏手機與ADAS系統驅動FPC與HDI集成技術,如三星Galaxy Z Fold系列采用3D立體封裝FPC。工藝創新:激光盲埋孔技術實現HDI板通孔數量減少30%,提升元器件密度。綠色制造轉型:歐盟碳邊境稅(CBAM)倒逼行業升級,生物基樹脂替代率目標達30%,廢水零排放技術回收90%銅離子。案例:生益科技開發無鉛化工藝,覆蓋率提升至95%,單位產值能耗下降18%。三、PCB設計實戰技巧與避坑指南布局優化策略:高頻模塊隔離:將射頻電路與數字電路分區布置,間距≥2mm,中間鋪設接地銅箔隔離。電源完整性:采用Power Integrity仿真,在DC-DC轉換器下方布置去耦電容(0.1μF+10μF組合),抑制電源噪聲。孝感印制PCB制板功能

- 荊門設計PCB制板價格大全 2025-12-07

- 黃石生產PCB制板價格大全 2025-12-07

- 正規PCB制板原理 2025-12-07

- 鄂州焊接PCB制板多少錢 2025-12-07

- 了解PCB制板批發 2025-12-07

- 孝感設計PCB制板布線 2025-12-07

- 孝感PCB制版廠家 2025-12-07

- 襄陽專業PCB制版走線 2025-12-07

- 荊門高速PCB制板原理 2025-12-07

- 武漢打造PCB制板價格大全 2025-12-07

- 內蒙古叉車電機控制器模具 2025-12-08

- 揚州CT球管共同合作 2025-12-08

- 虎丘區標準半導體清洗設備 2025-12-08

- 南京GGD型交流低壓配電柜 2025-12-08

- 防水36外徑微型絕對值編碼器sick 2025-12-08

- 家用立柜式防爆空調 2025-12-08

- 常州國產晶舟轉換器私人定做 2025-12-08

- 四川工業級漏電斷路器有用嗎 2025-12-08

- 長寧區綜合品牌創意包裝設計原料 2025-12-08

- 50歐姆同軸線配件 2025-12-08