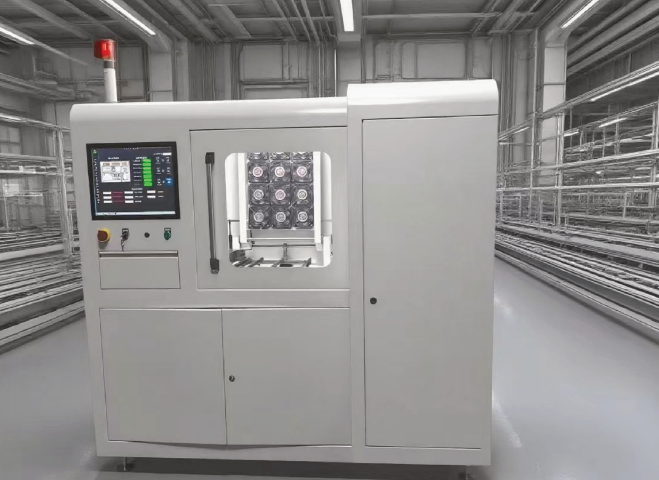

海南國產VAC650汽相回流焊設備

VAC650真空汽相回流焊在解決微機電系統(MEMS)這類精密器件焊接難題上,展現出獨特技術優勢,上海桐爾曾協助某MEMS傳感器企業突破焊接溫度均勻性與無氣泡兩大**難點。該企業生產的壓力傳感器(尺寸5mm×5mm)采用陶瓷基板與金屬外殼封裝,要求焊接溫度均勻性≤±1℃(避免陶瓷基板翹曲),焊點空洞率≤2%(確保密封性能),此前采用激光回流焊,因加熱區域集中,基板溫差達±3℃,翹曲量超,且無法排出焊料氣泡,空洞率達8-12%,傳感器密封性能不達標,氣密性測試合格率*75%。上海桐爾團隊為其定制VAC650工藝方案:首先,選用低沸點汽相液(沸點220℃),通過設備的雙區加熱系統,將上加熱板功率調至80%、下加熱板功率調至90%,補償陶瓷基板的熱損耗,使基板表面溫差控制在±℃,翹曲量降至以內;其次,優化真空調節曲線:預熱階段真空度5kPa(排出助焊劑溶劑),恒溫階段2kPa(初步排出氣泡),回流階段(深度排出焊料氣泡),每個階段保持15秒,確保氣泡充分排出;同時,在冷卻階段充入氮氣至,緩慢降溫,避免焊點因壓力驟變產生微小裂紋。**終測試顯示,傳感器焊點空洞率≤,氣密性測試合格率提升至,且經過1000次溫度循環(-40℃至85℃)后,傳感器精度漂移≤FS。 上海桐爾 VAC650 調溫時間少 90%,單 PCB 焊接 1-2 分鐘,適配多品種少批量生產。海南國產VAC650汽相回流焊設備

上海桐爾在服務過程中發現,VAC650真空汽相回流焊的經濟性并非體現在初期投入,而是通過長期穩定運行、低耗材需求與高生產效率逐步釋放,尤其適合大批量、連續生產的企業。某消費電子企業生產智能手環主板(日均產量10000塊),初期因VAC650的采購成本是傳統熱風回流焊的倍而猶豫,但經過上海桐爾的成本測算后決定引入。從短期成本來看,設備采購成本確實較高,但從長期運行來看,優勢逐漸顯現:首先,生產效率提升——VAC650的單塊PCB焊接周期從傳統設備的120秒縮短至90秒,日均產量從10000塊提升至13000塊,年新增產值超3000萬元;其次,耗材成本降低——VAC650的汽相液更換周期為3個月(每3個月消耗20L,單價500元/L),年耗材成本*4萬元,而傳統熱風回流焊的氮氣年消耗成本達15萬元,年節省11萬元;再次,返修成本減少——VAC650的焊接缺陷率從傳統設備的降至,每塊主板返修成本50元,年返修成本從175萬元降至30萬元,節省145萬元。綜合計算,該企業引入VAC650后,年凈收益增加3000(新增產值)+11(氣體節省)+145(返修節省)=3156萬元,扣除設備采購差價(50萬元),*用2個月就收回額外投入。此外,VAC650的**部件(如真空泵、加熱燈)質保期為3年,使用壽命超8年。 河北區進口VAC650汽相回流焊機型醫療電子領域,汽相回流焊可實現無菌焊接,適配心臟起搏器等高精度器件生產。

上海桐爾在行業交流中觀察到,5G技術與VAC650真空汽相回流焊的融合,正在推動焊接設備向智能化、網絡化方向升級,為多廠區、大規模生產的企業提供更高效的管理方案。某通信模塊企業在全國設有3個生產基地,每個基地配備5臺VAC650,此前各基地設備**運行,存在工藝參數不統一、故障響應慢等問題,如A基地的焊接溫度設置為240℃,B基地為238℃,導致產品質量差異;設備故障時,需等待工程師現場維修,平均停機時間達6小時。引入5G技術后,上海桐爾團隊協助企業搭建5G遠程控制平臺:首先,為每臺VAC650加裝5G通信模塊,實現設備與平臺的實時數據傳輸(傳輸速率≥100Mbps,延遲≤10ms),管理人員在總部即可通過平臺向各基地設備下發統一工藝參數(如峰值溫度240℃±1℃、真空度),確保3個基地的產品質量一致,實施后各基地的焊點空洞率均穩定在以內,質量差異縮小至;其次,利用5G的低延遲特性,實現設備故障的實時預警與遠程診斷——當設備的真空度傳感器數據異常時,平臺在1秒內接收報警信息,并推送至工程師手機APP,工程師通過5G網絡遠程接入設備,查看故障日志、模擬運行參數,70%以上的故障可遠程解決,如某臺設備出現加熱燈電流異常。

甚至可以用來在生產前確保PCB設計與汽相回流焊工藝的兼容性,指導可制造性設計(DFM),該仿真模型也可以消除使用熱電偶測試時無法稷蓋全部產品區域的缺陷,PCB組件模型求解器和構建的汽相回流焊爐模型,對于特定的工藝設置,可以較精確地預測PCB組件的汽相回流焊溫度曲線。使用該方法在PCB設計階段來進行新產品的工藝優化,可以很簡單地確保產品設計與工藝設備的相容性。汽相回流焊可替換裝配可替換裝配和汽相回流焊技術工藝(AlternativeAssemblyandReflowTechnology,AART)引起了PCB組裝業的興趣。AART工藝可以同時進行通孔元器件和表面貼裝元器件的汽相回流焊接,省去了波峰焊和手工焊,與傳統的AART工藝相比具有更少的成本、周期和缺陷率。通過AART工藝,可以建立復雜的PCB組裝工藝。AART必須考慮材料、設計和影響它的工藝因素。一個決策系統(DecisionSupportSystem,DSS)可以幫助工程師實施AART工藝。汽相回流焊過程控制智能化再流爐內置計算機控制系統,在Window視窗操作環境下可以很方便地輸入各種數據,可迅速地從內存中取出或更換汽相回流焊工藝曲線,節省調整時間,提高生產效率。過程控制的目的是實現所要求的質量和盡可能低的成本這兩個目標。以前。上海桐爾 VAC650 靠 360° 蒸汽加熱,避免 0.3mm 以下元件連錫,缺陷率降至 2% 以下。

真空汽相回流焊的工藝穩定性是保障產品質量一致性的關鍵,VAC650通過多維度控制確保工藝參數穩定,上海桐爾協助某企業建立基于CPK過程能力指數的監控體系,進一步提升工藝穩定性與產品良率。該企業生產工業控制主板(含PLC芯片與繼電器),此前未建立系統的工藝監控機制,導致工藝參數波動較大(如峰值溫度波動±3℃,真空度波動±),焊接缺陷率波動在之間,無法滿足客戶對質量一致性的要求。上海桐爾團隊首先為其明確CPK監控指標:溫度均勻性CPK≥(對應缺陷率≤),真空度波動CPK≥(對應缺陷率≤),焊料潤濕面積CPK≥。隨后,制定監控流程:每批次生產前,先焊接5片測試板,通過設備的溫度采集系統與視覺檢測模塊,獲取溫度均勻性、真空度波動與潤濕面積數據,計算CPK值;若CPK達標,方可啟動批量生產;生產過程中,每2小時抽樣1片測試板,重復測試并計算CPK,確保參數穩定。某批次生產前,測試板的溫度均勻性CPK*為,未達標,經排查發現是1組加熱燈功率衰減(從1000W降至850W),更換加熱燈后,CPK提升至,符合要求。批量生產中,某次抽樣發現真空度波動CPK降至,檢查后發現真空泵油位不足,補充油位后恢復至。通過這一監控體系,該企業的焊接缺陷率波動范圍縮小至。 上海桐爾 VAC650 參與指定項目,為航天傳感器供 ±1.5℃控溫,適配電池、光伏封裝。杭州進口vac650汽相回流焊機型

上海桐爾 VAC650 溫度曲線調試時間較傳統回流焊減少 90%,縮短工藝準備周期。海南國產VAC650汽相回流焊設備

VAC650真空汽相回流焊的冷卻系統設計對焊點質量至關重要,其采用氮氣強制冷卻與腔體水冷協同的雙重冷卻模式,可根據不同焊點需求精細調節冷卻速率,上海桐爾在服務某半導體企業時,曾通過優化冷卻系統參數,***提升功率模塊的焊接可靠性。該企業生產的IGBT功率模塊(用于新能源汽車充電樁),此前采用傳統冷卻方式(*腔體水冷),冷卻速率*℃/s,導致焊點凝固時間長,焊料晶粒粗大(晶粒尺寸超5μm),剪切強度*35MPa,且經過1000次功率循環測試后,焊點開裂率達8%。上海桐爾團隊為其優化VAC650冷卻方案:首先,啟用設備的氮氣強制冷卻系統,將氮氣流量調至10L/min(通過質量流量控制器精細控制),使冷卻速率提升至3℃/s,同時避免速率過快(>4℃/s)導致的熱應力裂紋;其次,在冷卻階段增加“保溫段”——當焊點溫度從240℃降至180℃(焊料固相線溫度以上10℃)時,保持該溫度20秒,使焊料晶粒充分細化(**終晶粒尺寸控制在2-3μm);**后,繼續以3℃/s速率降至50℃,完成冷卻。優化后測試顯示,IGBT模塊焊點剪切強度提升至50MPa,功率循環測試后開裂率降至,完全滿足充電樁的高可靠性要求。同時,團隊還針對不同功率模塊的冷卻需求,建立冷卻參數數據庫:如小功率模塊。 海南國產VAC650汽相回流焊設備

- 上海哪些全自動半鋼電纜成型系統設計 2025-12-05

- 南京哪些全自動半鋼電纜成型系統供應商 2025-12-05

- 湖南邵陽雙清區回流焊汽相液 2025-12-05

- 紹興汽相回流焊液 2025-12-05

- 上海加工全自動半鋼電纜成型系統現貨 2025-12-05

- 多功能全自動半鋼電纜成型系統代理商 2025-12-05

- 江蘇哪里有芯片引腳整形機用戶體驗 2025-12-05

- 江蘇機械搪錫機種類 2025-12-05

- 2.5cSt 2025-12-05

- 江西贛州章貢區回流焊汽相液 2025-12-05

- 徐匯區自制離心機銷售廠家 2025-12-07

- 江西客控方案是什么 2025-12-07

- 鎮江小型鉆攻中心主要廠家 2025-12-07

- 宜興購買礦山機械模鍛件網上價格 2025-12-07

- 徐州自動化裝配線以客為尊 2025-12-07

- 電解液成膜添加劑VC中動態錯流旋轉陶瓷膜設備答疑解惑 2025-12-07

- 新疆真空泵批發廠家 2025-12-07

- 武藏人形機器人點膠機定制 2025-12-07

- 便捷式卷繞鍍膜機產業 2025-12-07

- 重慶靠譜的等離子去膠機聯系人 2025-12-07