江蘇數字化MES系統

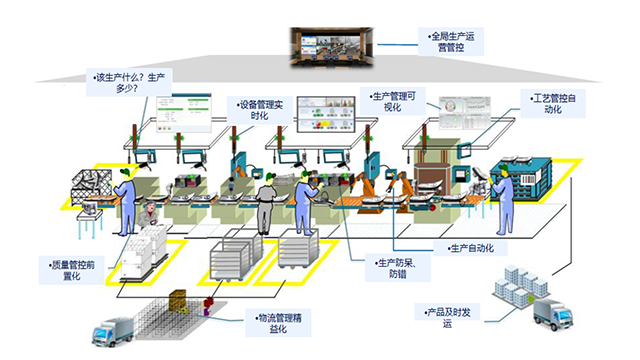

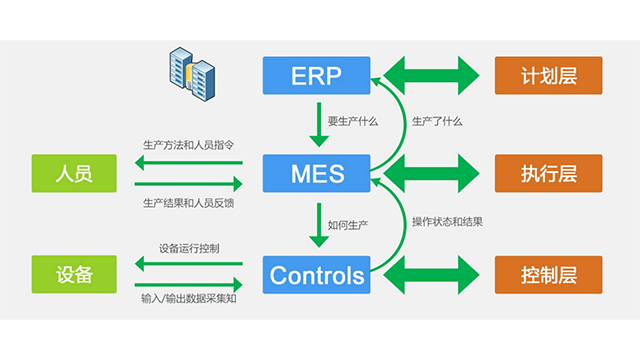

MES系統作為一個持續運行的數據平臺,其相當有長期價值的特點之一是能夠系統化地捕獲、沉淀和復用制造過程中的隱性知識與最佳實踐。在生產過程中,所有成功的工藝參數調整、有效的設備故障排除方案、以及針對特定產品型號的質量控制要點,都會被MES詳細記錄并與具體的生產上下文關聯起來。這一特點帶來的根本性優勢是將制造能力從依賴個人經驗轉化為可復用的企業資產,并加速新員工的成長。當再生產同類產品或處理類似故障時,系統可以自動推薦歷史上被驗證過的比較好操作方案,形成標準作業指導。這有效避免了因***員工離職而導致的“知識流失”問題,確保了生產工藝的一致性和穩定性,同時極大縮短了新員工**上崗的培訓周期,構筑了企業難以復制的**知識競爭力。實時采集PLC、傳感器數據,可視化展示設備狀態與生產進度。江蘇數字化MES系統

數據采集功能作為MES的“感官系統”,能夠通過自動(如PLC、傳感器、條碼掃描)或手動方式,高效收集生產過程中的數量、工時、物料消耗、設備參數等海量數據。此外,質量管理模塊通過統計過程控制(SPC)、缺陷記錄與分析等手段,在生產過程中而非**終檢驗時發現并糾正質量問題;產品跟蹤與追溯則能記錄從原材料批次到成品序列號的全流程數據,形成完整的譜系,在出現質量問題時能實現分鐘級的原因定位與召回。這些模塊協同工作,共同將傳統模糊的生產“黑箱”轉變為透明、有序、可控的現代化車間。浙江標準MES平臺設備全生命周期管理延長使用壽命10%-20%。

MES系統提供了對人力資源進行精細化管理和效能評估的獨特特點。系統通過工位終端登錄、任務派發與確認,能夠精確記錄每個操作員或班組的工作內容、任務開始與結束時間、生產數量以及合格率。這使得員工的績效衡量不再基于模糊的估算,而是與具體的生產任務和質量結果緊密掛鉤。這一特點帶來的***優勢是實現人力資源的優化配置與公平高效的績效管理。管理者可以清晰了解每位員工的技能特長與實際工作效率,從而在排班和派工時做到人盡其才。同時,基于數據的績效評估體系更為客觀公正,既能有效激勵***員工,也能精細識別需要培訓或幫助的個體,為員工的技能培訓和職業發展提供明確方向,**終***提升整個組織的人力資源效能。

MES系統將設備管理深度融入生產流程,這一特點使其成為提升資產效能的關鍵工具。系統不僅實時監控設備的開關機狀態,更能自動記錄設備的運行參數、累計工時、停機原因以及與之關聯的生產任務和產品信息。基于這些數據,MES可以自動生成詳盡的設備效能報告,并觸發預設的維護流程。這一特點帶來的**優勢是從被動維修轉向主動維護,比較大化設備綜合效率(OEE)。它幫助管理者精細分析設備停機的根本原因(是計劃內換模還是意外故障),并據此制定科學的維護計劃和備件采購策略。通過減少非計劃性停機、優化生產換模時間,MES直接提升了設備的可用率和利用率,保障了生產計劃的順利執行,延長了設備生命周期。實時計算交期偏差,自動調整生產優先級。

MES系統是制造車間海量數據的匯聚中心,其更深層的價值在于對這些數據進行挖掘與分析,驅動企業從依賴經驗的模糊決策轉向基于數據的科學決策。MES能夠自動計算和生成一系列關鍵績效指標(KPI),其中**經典的是設備綜合效率(OEE)。OEE通過量化設備的利用率、性能開動率和合格品率,直觀地揭示出設備損失的六大來源(如故障、換模、空轉、速度降低、缺陷和啟動損失),從而指引管理者和工程師有針對性地進行改善。此外,MES還能提供關于生產周期、在制品數量、物料損耗率、一次通過率等豐富的數據報表和多維度分析。通過這些數據看板,管理者可以清晰地洞察到生產流程中的瓶頸所在、浪費源頭以及改善機會,為持續優化生產流程、提升設備效能、降低運營成本提供了堅實的數據基礎和決策依據。動態調整生產節奏以應對市場需求變化與異常事件。云端MES軟件

支持移動端掃碼報工與異常提報。江蘇數字化MES系統

隨著工業4.0和智能制造的推進,MES正在與新技術深度融合,向制造運營管理平臺(MOM)演進。云計算技術使得云MES成為可能,降低了中小企業的實施門檻。與工業物聯網(IIoT)平臺集成,能夠采集和處理更海量、更高頻的設備數據。結合大數據與人工智能(AI)技術,MES開始具備預測性維護、智能排產、工藝參數優化等高級分析能力,從“記錄和監控”走向“預測與決策”,驅動智能制造邁向更高水平。結合大數據與人工智能(AI)技術,MES開始具備預測性維護、智能排產、工藝參數優化等高級分析能力,從“記錄和監控”走向“預測與決策”,驅動智能制造邁向更高水平。江蘇數字化MES系統

- 江蘇智能AGV價格對比 2025-12-09

- 生產MES維護成本 2025-12-09

- 浙江云端MES實施 2025-12-09

- 江蘇如何挑選MES看板 2025-12-09

- 上海工業MES系統 2025-12-08

- 上海移載型AGV 2025-12-08

- 如何挑選AGV智能物流解決方案 2025-12-08

- 江蘇如何AGV定制 2025-12-08

- 江蘇智能倉儲AGV智能物流解決方案 2025-12-08

- 優化MES數據 2025-12-08

- 梁溪區挑選甩干機推薦貨源 2025-12-09

- 江蘇智能AGV價格對比 2025-12-09

- 長沙采樣器水質分析儀找哪家 2025-12-09

- 徐匯區皮帶線行業標準 2025-12-09

- 生產MES維護成本 2025-12-09

- 長春開關柜 2025-12-09

- 泰州質量數控螺絲磨床哪家好 2025-12-09

- 浙江機房溫濕度控制儀聯系方式 2025-12-09

- 天津可調直流穩壓電源說明書 2025-12-09

- 金山區質量PLC量大從優 2025-12-09