浙江云端MES實施

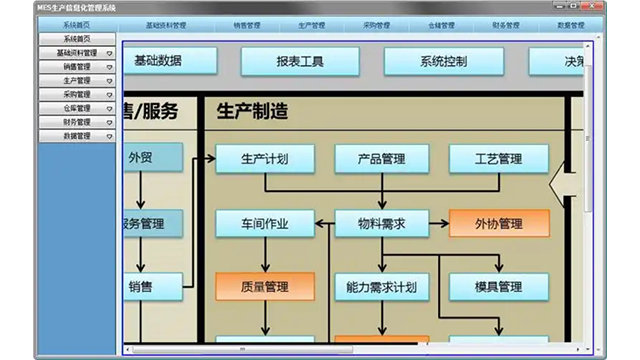

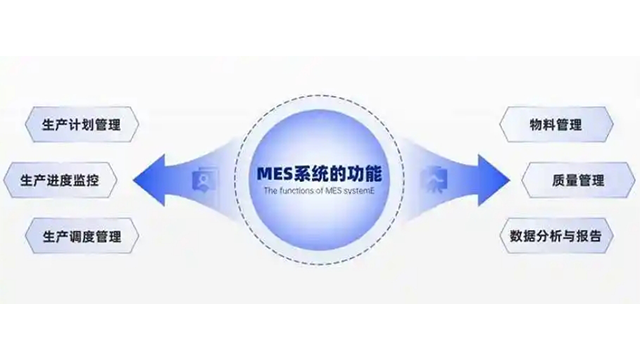

隨著工業4.0和智能制造的推進,MES正在與新技術深度融合,向制造運營管理平臺(MOM)演進。云計算技術使得云MES成為可能,降低了中小企業的實施門檻。與工業物聯網(IIoT)平臺集成,能夠采集和處理更海量、更高頻的設備數據。結合大數據與人工智能(AI)技術,MES開始具備預測性維護、智能排產、工藝參數優化等高級分析能力,從“記錄和監控”走向“預測與決策”,驅動智能制造邁向更高水平。結合大數據與人工智能(AI)技術,MES開始具備預測性維護、智能排產、工藝參數優化等高級分析能力,從“記錄和監控”走向“預測與決策”,驅動智能制造邁向更高水平。電子行業應用實現PCBA全流程追溯。浙江云端MES實施

在工業4.0和智能制造的浪潮下,自動化MES的角色已從一個**的執行系統,演進為整個數字化工廠的**平臺和工業互聯網體系的關鍵節點。它是連接IT與OT領域,實現數字孿生技術的必備基礎。通過MES匯聚的全要素、全流程的實時數據,可以在虛擬空間中構建一個與物理工廠同步運行的數字鏡像,從而在投入實際生產前進行工藝仿真、產能驗證和流程優化。同時,MES與上層產品生命周期管理(PLM)、供應鏈管理(SCM)以及下層的工業物聯網(IIoT)平臺深度融合,構成了一個協同的生態系統。IIoT平臺負責處理海量的、非結構化的設備傳感數據,而MES則為其賦予業務邏輯和執行上下文,共同實現預測性維護、自適應優化和柔性生產等高級智能化應用。因此,一個成熟且高度自動化的MES系統,是企業邁向智能化、實現C2M柔性制造和未來競爭力的**支撐。江蘇國產MESMES的AI集成,用機器學習預測設備故障或優化排產。

MES系統將設備管理深度融入生產流程,這一特點使其成為提升資產效能的關鍵工具。系統不僅實時監控設備的開關機狀態,更能自動記錄設備的運行參數、累計工時、停機原因以及與之關聯的生產任務和產品信息。基于這些數據,MES可以自動生成詳盡的設備效能報告,并觸發預設的維護流程。這一特點帶來的**優勢是從被動維修轉向主動維護,比較大化設備綜合效率(OEE)。它幫助管理者精細分析設備停機的根本原因(是計劃內換模還是意外故障),并據此制定科學的維護計劃和備件采購策略。通過減少非計劃性停機、優化生產換模時間,MES直接提升了設備的可用率和利用率,保障了生產計劃的順利執行,延長了設備生命周期。

MES通過連接現場的PLC、傳感器、條碼掃描器等設備,自動、實時地采集大量生產數據,如設備狀態、產量、合格率、停機時間等。這些數據被匯聚到系統中,通過電子看板、PC端或移動端,以圖表、動畫等形式動態展示整個車間的實時運作狀況。管理者無需親臨現場,即可一目了然地掌握“哪些設備在運行、生產進度如何、是否存在瓶頸工序”。這種透明化打破了生產過程的“黑箱”,讓管理決策從依賴經驗轉向基于數據。這種透明化打破了生產過程的“黑箱”,讓管理決策從依賴經驗轉向基于數據。

動態調整生產節奏以應對市場需求變化與異常事件。

為適應不同行業和生產模式的獨特需求,先進的MES系統具備高度可配置的工作流與業務流程引擎這一關鍵特點。企業實施人員無需進行復雜的底層代碼開發,即可通過圖形化界面,自定義諸如生產訂單審批、物料領用、異常處理、設備點檢等各類業務流程的規則、路徑和權限。這一特點所帶來的**優勢是賦予了MES系統極強的適應性與靈活性。當企業的業務模式、組織架構或生產工藝發生變化時,管理員可以快速調整系統的工作流,使其與新的運營模式保持同步,從而有效保護了企業的IT投資。無論是從批量生產轉向按訂單制造,還是引入新的質量審核環節,MES系統都能通過配置而非**重來實現平滑演進,支撐企業的業務創新與成長。確保服裝制造物料配送與款式快速切換。江蘇如何挑選MES看板

在汽車制造中協調沖壓、焊接、總裝車間協同。浙江云端MES實施

在工業4.0和智能制造的時代背景下,MES的重要性不僅沒有減弱,反而被提升到了一個新的戰略高度。它是構建“數字孿生”中“虛擬車間”的核心數據底座,實時反映物理車間的運行狀態。MES與物聯網、大數據、人工智能等技術的融合,使其從傳統的執行監控系統,演進為具備預測、自適應和自主優化能力的高級應用。例如,通過AI分析歷史數據,MES可以進行預測性維護、智能排產和動態優化工藝參數。因此,MES是實現車間數字化、網絡化和智能化的關鍵樞紐,是邁向智能工廠不可或缺的一步。浙江云端MES實施

- 浙江標準AGV 2025-12-09

- 上海智能MES價格多少 2025-12-09

- 江蘇智能AGV價格對比 2025-12-09

- 浙江工業MES定制 2025-12-09

- 江蘇如何MES報表 2025-12-09

- 生產MES維護成本 2025-12-09

- 浙江AGV項目 2025-12-09

- 如何MES追溯 2025-12-09

- 江蘇標準MES實施 2025-12-09

- 江蘇數字化MES模塊 2025-12-09

- 無錫按鈕鈕子開關生產商 2025-12-09

- 海門區什么是電子絕緣材料訂制價格 2025-12-09

- 廣東三芯互通連接器構件 2025-12-09

- 龍華區充電站測溫系統設計 2025-12-09

- 廣東12V蓄電池檢測 2025-12-09

- 南京在線式水質分析儀多少錢 2025-12-09

- 廣東光伏逆變器連接器推薦廠家 2025-12-09

- 津南區磁懸浮輸送線定制 2025-12-09

- 濟南水泵電磁閥控制箱 2025-12-09

- 吉林廣西電網一體化電源生產廠家一體化電源 2025-12-09