優化MES數據

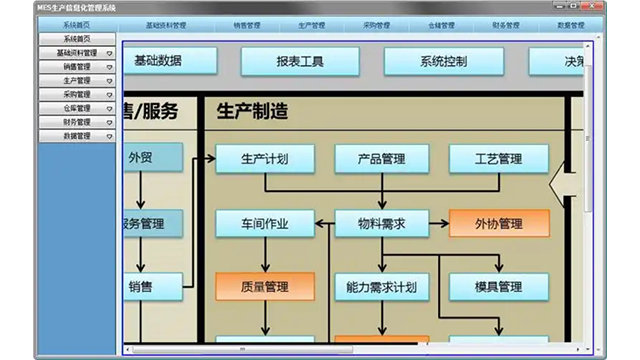

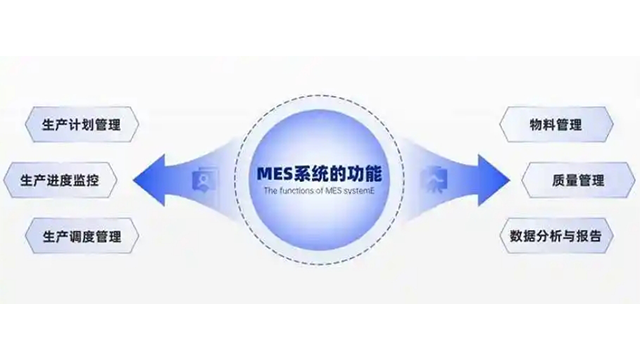

一個功能完備的MES系統,其能力是通過一系列相互關聯的**模塊共同實現的,這些模塊構成了數字化車間的管理骨架。首先是資源分配與狀態管理,它持續跟蹤設備、工具、物料以及人員等關鍵資源的實時狀態與可用性,為生產調度提供依據。工序詳細調度模塊則基于訂單優先級、設備負載和物料齊套性等因素,對ERP下發的宏觀計劃進行微觀層面的、精確到分鐘級的作業排序,以比較大化資源利用率。生產單元分配通過工作指令、物料清單和配方清單等形式,將調度結果精細指派到每個生產單元。文檔管理確保操作員能夠隨時獲取***版本的標準作業程序、圖紙和工藝參數,杜絕了因版本錯誤導致的質量風險。縮短新產品導入周期20%-35%。優化MES數據

自動化MES系統是一個強大的數據引擎,它將生產過程中產生的海量數據轉化為有價值的洞察,驅動持續改善與績效優化。系統能夠自動計算和分析一系列關鍵績效指標(KPI),如整體設備效率(OEE)、計劃達成率、一次合格率(FPY)、平均故障間隔時間(MTBF)等。例如,通過對OEE的深度拆解,管理者可以清晰地看到設備的時間開動率、性能開動率和合格品率的具體損失在何處,從而有針對性地進行改善,是解決設備頻繁短暫停機,還是優化換模流程,或是提升操作技能。這些基于數據的分析,避免了傳統管理中憑經驗、拍腦袋的決策模式。MES提供的不僅是結果性數據,更是過程性數據,它幫助企業管理層從宏觀和微觀兩個層面理解生產效能,識別瓶頸,優化工藝流程,并為企業長期的戰略投資和智能化升級提供堅實的數據依據。部署MES系統確保服裝制造物料配送與款式快速切換。

ERP主要定位于企業層面的業務管理,側重于財務、采購、銷售、庫存和宏觀計劃,其**問題是“需要生產什么?需要哪些資源?”,它處理的是以“訂單”為單位的、相對靜態的數據。而MES則定位于生產執行管理,專注于車間層的實時活動,其**問題是“如何具體生產?生產得如何?”,它處理的是以“工序”、“設備”和“人員”為單位的、動態的實時數據。一個常見的比喻是:ERP好比是企業的“參謀長”,負責制定戰略目標(生產計劃);而MES則是“**指揮官”,負責指揮**(車間資源)打贏每一場戰役(生產訂單)。二者的集成至關重要:ERP將主生產計劃下發給MES,MES則將實時的物料消耗、工時、產出數量和進度狀態反饋給ERP,從而使ERP中的庫存、成本和財務數據得以實時更新。

自動化MES系統將物料管理與質量管理深度融合,構成了精益生產和質量保證的基石。在物料方面,系統通過與倉儲管理系統(WMS)和自動化立庫的集成,實現物料的精細配送(JIT)。當生產線上的物料消耗到觸發閾值時,MES可自動向AGV系統發出送料指令,確保物料在正確的時間、被送到正確的地點,極大減少了線邊庫存和人員找料的時間。在質量方面,MES將檢驗標準嵌入到生產流程中,在關鍵工序設置質檢節點,操作員或自動化檢測設備需按系統指令完成檢驗并將結果錄入系統。更重要的是,MES建立了從原材料批次、加工設備、生產工藝參數、操作人員到成品序列號的全過程雙向追溯鏈。一旦產品在市場端出現問題,可以通過一個***的序列號快速反向追溯至生產的所有環節,精細定位問題根源,實現精細召回,這不僅符合醫藥、汽車等高監管行業的要求,也是企業質量體系的核心競爭力。智能排程算法減少生產等待時間與資源浪費。

MES是計算和提升設備綜合效率(OEE)的關鍵工具。它通過自動記錄設備的運行時間、待料時間、故障停機時間、實際產量與理論產量等數據,精細計算出反映設備利用率、性能率和合格率的**指標——OEE。通過對OEE的深度分析,管理者可以清晰地看到影響設備效能的六大損失(如設備故障、換型調整、空轉短暫停機等),從而有針對性地進行改善,例如優化換模流程、加強預防性維護,**終實現設備資產價值的比較大化。例如優化換模流程、加強預防性維護,**終實現設備資產價值的比較大化。在汽車制造中協調沖壓、焊接、總裝車間協同。常見MES系統

支持多工廠多車間分布式協同管理。優化MES數據

一個功能完整的MES系統通常包含多個**模塊,共同協作以管理車間的方方面面。資源分配與狀態管理:負責跟蹤和管理設備、工具、人員等資源的狀態,確保其可用于生產。生產調度管理:基于訂單和計劃,優化排序,制定詳細的作業計劃。數據采集:自動或手動收集生產過程中的各種數據,如工時、數量、設備參數等。過程管理:監控生產過程的進行,提供指導指令,并管理生產配方。質量管理:對生產過程中的質量數據進行實時分析,及時發現并處理偏差,確保產品符合規格。績效分析:通過對比計劃與實績,提供包括設備綜合效率、產出、一次合格率等在內的關鍵績效指標報告。這些模塊共同構成了一個閉環的生產管理體系。優化MES數據

- 浙江標準AGV 2025-12-09

- 上海智能MES價格多少 2025-12-09

- 江蘇智能AGV價格對比 2025-12-09

- 浙江工業MES定制 2025-12-09

- 江蘇如何MES報表 2025-12-09

- 生產MES維護成本 2025-12-09

- 浙江AGV項目 2025-12-09

- 如何MES追溯 2025-12-09

- 江蘇標準MES實施 2025-12-09

- 江蘇數字化MES模塊 2025-12-09

- 海門區什么是電子絕緣材料訂制價格 2025-12-09

- 廣東三芯互通連接器構件 2025-12-09

- 龍華區充電站測溫系統設計 2025-12-09

- 廣東12V蓄電池檢測 2025-12-09

- 南京在線式水質分析儀多少錢 2025-12-09

- 廣東光伏逆變器連接器推薦廠家 2025-12-09

- 津南區磁懸浮輸送線定制 2025-12-09

- 濟南水泵電磁閥控制箱 2025-12-09

- 吉林廣西電網一體化電源生產廠家一體化電源 2025-12-09

- 福州園區樓智慧房東價格 2025-12-09