江蘇如何挑選MES看板

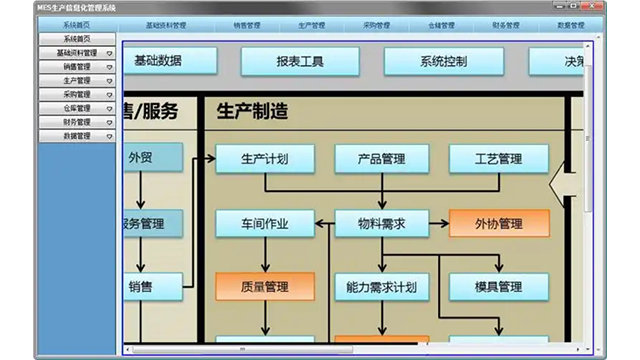

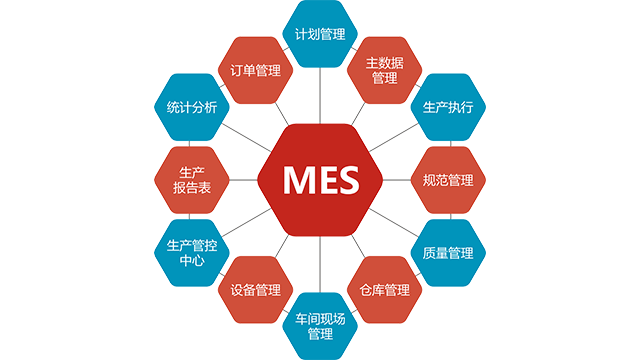

一個功能完備的MES系統,其能力是通過一系列相互關聯的**模塊共同實現的,這些模塊構成了數字化車間的管理骨架。首先是資源分配與狀態管理,它持續跟蹤設備、工具、物料以及人員等關鍵資源的實時狀態與可用性,為生產調度提供依據。工序詳細調度模塊則基于訂單優先級、設備負載和物料齊套性等因素,對ERP下發的宏觀計劃進行微觀層面的、精確到分鐘級的作業排序,以比較大化資源利用率。生產單元分配通過工作指令、物料清單和配方清單等形式,將調度結果精細指派到每個生產單元。文檔管理確保操作員能夠隨時獲取***版本的標準作業程序、圖紙和工藝參數,杜絕了因版本錯誤導致的質量風險。縮短新產品導入周期20%-35%。江蘇如何挑選MES看板

實施MES系統能為制造企業帶來***且多方面的效益。首先,它極大地提升了生產透明度,管理者可以實時洞察車間正在發生的每一件事,從“黑箱作業”變為“透明化管理”。其次,它通過精細化的調度和過程控制,減少了設備停機、物料短缺等等待時間,直接提高生產效率和設備利用率。在質量控制方面,MES實現了從事后檢測向事中控制和事前預防的轉變,有效降低不良品率,減少質量成本。此外,通過無紙化操作和精細的物料追溯,企業能夠降低生產成本,并滿足行業在產品追溯方面的法規要求,一旦出現問題可快速定位和召回。浙江MES實施支持多品種小批量柔性生產模式,提升市場響應速度。

1?0大hexin功能:資源管理與狀態監控?:跟蹤人員、設備、物料等資源狀態,確保高效利用。 ?4?詳細排產?:根據工藝路線生成工序級生產計劃,減少等待時間。 ?4?生產調度?:實時派工至車間,避免指令傳遞延遲。 ?4?物料追溯?:通過條碼/RFID技術實現物料全流程跟蹤,支持質量追溯。 ?4?生產過程控制?:自動采集設備參數、工時等數據,提升透明度。 ?4?文檔管理?:電子化標準作業程序,統一現場執行標準。 ?4?庫存與成本管控?:實時更新庫存數據,精細成本核算。 ?25?質量管控?:觸發檢驗任務并記錄質量數據,支持問題溯源。 ?25?設備集成?:通過OPC UA等協議直接控制PLC和數控設備。 ?35?數據集成?:雙向同步ERP計劃與車間進度,消除信息孤島。

MES是計算和提升設備綜合效率(OEE)的關鍵工具。它通過自動記錄設備的運行時間、待料時間、故障停機時間、實際產量與理論產量等數據,精細計算出反映設備利用率、性能率和合格率的**指標——OEE。通過對OEE的深度分析,管理者可以清晰地看到影響設備效能的六大損失(如設備故障、換型調整、空轉短暫停機等),從而有針對性地進行改善,例如優化換模流程、加強預防性維護,**終實現設備資產價值的比較大化。例如優化換模流程、加強預防性維護,**終實現設備資產價值的比較大化。支持工單批量導入與智能排產,優化設備利用率10%-30%。

MES系統是企業車間海量數據的“匯聚池”,但其更深層次的特點在于對數據的深度挖掘與智能化分析。它能夠自動計算一系列關鍵績效指標(KPIs),其中**典型的是設備綜合效率(OEE),它能精細量化設備的可用率、性能開動率與合格品率,直觀暴露六大損失(故障、換模、空轉、速度降低、缺陷、啟動損失)。此外,生產周期、在制品庫存、物料損耗率等也都是其**監控指標。這一特點將MES從操作執行系統提升為決策支持系統,其帶來的根本性優勢是驅動企業從經驗管理邁向科學管理。管理者可以基于客觀數據,清晰地識別生產流程中的瓶頸、浪費和改善機會,從而制定出精細、高效的優化策略,為持續改善活動(如精益生產、TPM)提供了無可辯駁的數據依據,**終實現降本增效的長期目標。

設備全生命周期管理延長使用壽命10%-20%。江蘇如何挑選MES看板

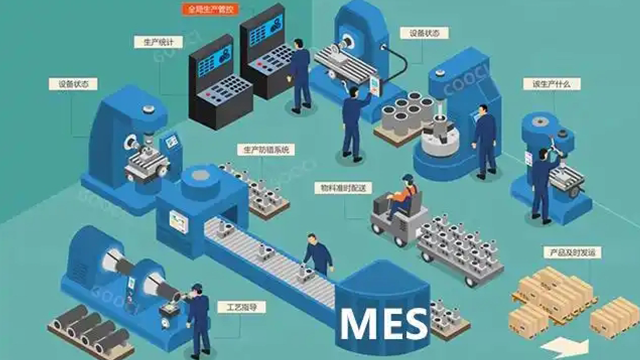

自動化集成極大地深化和拓展了MES系統的功能邊界,使其從被動記錄向主動指揮和智能決策演進。在深度集成的環境下,MES能夠自動將工單下發至生產線,設備可根據指令自動調用對應程序,物料由AGV(自動導引車)精細配送至工位,生產數據(如數量、節拍、設備OEE)被自動采集并反饋。特別是在質量管理方面,集成在線的質量檢測設備能將實時測量數據自動回傳MES,系統即刻進行判異與SPC分析,一旦發現異常可自動觸發報警甚至停機,實現事中控制而非事后補救。然而,這種深度的自動化集成也帶來了***的挑戰。首先,技術層面存在接口標準不一、系統異構、數據協議復雜等問題,需要投入大量資源進行接口開發與數據治理。其次,它對企業流程的標準化要求極高,任何流程的偏差都可能在集成的系統中被放大。***,安全保障至關重要,生產控制網絡與信息網絡的互聯增加了遭受網絡攻擊的風險,必須建立縱深防御體系。因此,成功的MES自動化集成不僅是一個技術項目,更是一場涉及技術、流程和管理的***變革。江蘇如何挑選MES看板

- 江蘇智能AGV價格對比 2025-12-09

- 浙江工業MES定制 2025-12-09

- 生產MES維護成本 2025-12-09

- 浙江AGV項目 2025-12-09

- 浙江云端MES實施 2025-12-09

- 江蘇如何挑選MES看板 2025-12-09

- 升級MES看板 2025-12-09

- MES數據 2025-12-09

- 移載型AGV項目 2025-12-09

- 江蘇集成MES數據 2025-12-09

- 揚州觸摸屏維修大概費用 2025-12-09

- 閔行區品牌斷路器銷售方法 2025-12-09

- 南寧交流耐壓變頻諧振耐壓裝置 2025-12-09

- 無錫銷售智能監控系統收購價 2025-12-09

- 松江區銷售藥包材預處理高壓釜性能 2025-12-09

- 崇明區新能源變頻電機 2025-12-09

- 山東金屬制品加工批發價 2025-12-09

- 崇明區綜合櫥窗透明屏對比價 2025-12-09

- 銀河汽車熔斷器規格型號 2025-12-09

- 湖北模塊網輸送線一體化 2025-12-09