武漢精密沖壓設備解決方案

模具與沖壓設備的精細適配是保證沖壓質量的關鍵,東莞市名鏘智能科技有限公司在沖壓設備的模具適配技術與工藝優化方面積累了豐富經驗。公司研發的沖壓設備采用模塊化模具安裝接口與高精度導向機構,確保模具定位精度達±,模具更換便捷高效;同時,基于不同產品的成型需求,提供模具設計咨詢與工藝優化服務,通過模擬分析模具結構、沖壓參數對產品質量的影響,優化模具型腔設計、沖壓壓力曲線與送料方式,減少產品毛刺、變形等缺陷。例如,針對復雜形狀零件的沖壓需求,采用“多工位連續模+分步沖壓”工藝,配合沖壓設備的可編程運動控制功能,實現復雜零件的一次成型;針對薄板材沖壓易起皺的問題,優化模具壓料裝置與沖壓速度參數,有效提升產品平整度。模具適配技術與工藝優化的結合,讓名鏘智能的沖壓設備在各類復雜產品加工中均能保持優異的加工質量。 模具庫智能管理系統,自動調取所需模具減少人工查找時間。武漢精密沖壓設備解決方案

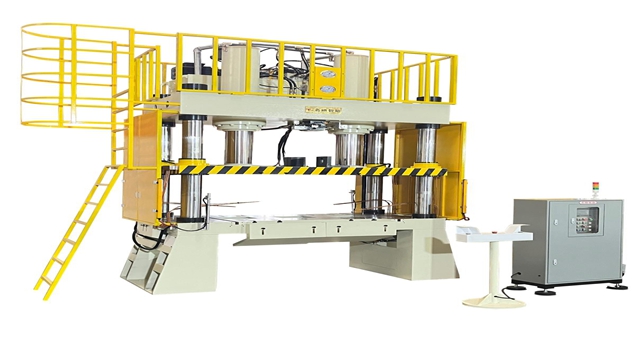

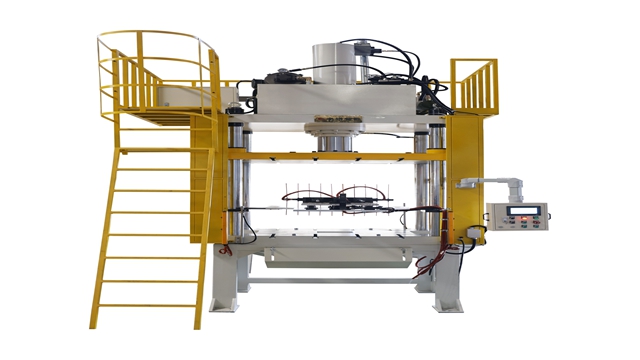

在軌道交通零部件沖壓領域,名鏘智能的重載沖壓設備展現出非凡的可靠性。該設備針對軌道交通行業對零部件強度和精度的高要求,采用超剛性機身設計,機身變形量控制在 0.05mm/m 以內,確保在重載沖壓下仍能保持穩定的精度。設備配備大噸位沖壓機構,比較大沖壓力可達 2000 噸,能完成厚達 20mm 的高強度鋼板沖壓成型。為保證大型軌道交通零件的加工質量,設備采用多軸同步控制技術,實現多個沖壓單元的協同工作,確保復雜零件的一次成型。設備通過了軌道交通行業的嚴格認證,已應用于高鐵轉向架配件、地鐵車廂連接件等關鍵零部件的生產,為軌道交通的安全運行提供了可靠的加工保障。蘭州家電沖壓設備解決方案自動上下料機器人重復定位 ±0.05mm,避免人工放置偏差。

隨著工業互聯網技術的普及,沖壓設備的遠程監控與運維成為提升設備管理效率的關鍵手段。東莞市名鏘智能科技有限公司構建了“云端+終端”一體化遠程運維平臺,為沖壓設備提供全生命周期智能管理服務。該平臺通過在沖壓設備上搭載物聯網數據采集模塊,實時采集設備運行狀態、生產數據、故障信息等核心數據,上傳至云端管理系統;技術人員可通過電腦、手機等終端隨時隨地查看設備運行情況,實現遠程診斷與參數調整;針對設備故障,平臺可快速定位問題根源,推送解決方案,如需現場維修,系統可自動調度就近服務工程師,并提前準備適配備件,將故障響應時間縮短至15分鐘以內。某電子制造企業通過該遠程運維平臺管理旗下20臺沖壓設備,設備平均無故障運行時間從800小時延長至1200小時,運維人員效率提升60%,大幅降低了設備管理成本。遠程監控技術的應用,讓沖壓設備的運維管理邁入智能化、高效化時代。

名鏘智能的自動化沖壓生產線實現了從原料到成品的全流程無人化作業。生產線由自動上料機器人、多工位沖壓設備、傳送機構、檢測裝置和碼垛系統組成,通過工業以太網實現各設備間的實時通信與協同工作。當原材料通過輸送帶進入生產線時,視覺識別系統自動檢測材料規格并分配對應沖壓程序;上料機器人根據材料形狀調整抓取姿態,將材料精確放置在沖壓工位;沖壓設備完成成型后,傳送機構將工件送至檢測區,3D視覺檢測系統多方面掃描工件尺寸和外觀;合格工件由碼垛機器人按預設方式整齊堆放,不合格品自動分流至廢料區。整線運行通過控制系統統一調度,生產數據實時上傳至管理平臺,管理人員可遠程監控生產進度和設備狀態,實現生產過程的透明化管理,人力成本降低70%以上,生產效率提升3倍。 空氣彈簧減震裝置隔離振動,精密加工時振幅≤0.001mm。

名鏘智能的沖壓設備注重能源回收利用,實現了綠色節能生產。設備在滑塊下行和制動過程中,通過能量回收裝置將動能和勢能轉化為電能,并存儲在超級電容中,供設備下次啟動或輔助動作使用。能量回收系統可回收沖壓過程中 30% 以上的能量,明顯降低了設備的電能消耗。在液壓系統中,設備采用變頻液壓泵和能量再生回路,減少液壓系統的能量損失。通過這些能源回收技術,設備的綜合能耗降低 35% 以上,每年可節省大量電費,同時減少了碳排放,符合國家綠色制造的發展理念,為企業實現可持續發展提供了有力支持。防氧化噴涂裝置保護鋁合金表面,沖壓后無需額外清潔工序。武漢精密沖壓設備解決方案

自動送料張力控制系統,確保超薄帶材輸送平穩不褶皺。武漢精密沖壓設備解決方案

名鏘智能的沖壓設備配備了智能物料管理系統,實現了原材料和成品的精確管控。系統通過安裝在送料機構和收料區域的傳感器,實時監測原材料的消耗和成品的產出數量,并與企業的 ERP 系統實時聯動,自動更新庫存數據。當原材料庫存低于預警值時,系統自動發出補貨提醒,避免因缺料導致的生產中斷。智能物料管理系統還能根據生產計劃,自動計算所需的原材料數量,優化物料采購計劃,減少庫存積壓。通過該系統,企業的原材料庫存周轉率提升 40% 以上,庫存成本降低 25%,物料管理效率大幅提高。武漢精密沖壓設備解決方案

- 無錫高速沖壓設備價格 2025-12-10

- 北京液壓沖壓設備廠家 2025-12-10

- 湛江小型沖壓設備 2025-12-10

- 成都家電沖壓設備出廠價 2025-12-10

- 濟南高速沖壓設備價格多少 2025-12-09

- 江蘇五金沖壓設備解決方案 2025-12-09

- 成都液壓沖壓設備廠家 2025-12-09

- 杭州汽車沖壓設備 2025-12-09

- 河北數控沖壓設備售價 2025-12-09

- 武漢非標沖壓設備出廠價 2025-12-09

- 江蘇多功能儲能系統生產廠家 2025-12-10

- 內蒙古起艇絞車成交價 2025-12-10

- 浙江快開門式滅菌器技術特性 2025-12-10

- 吳中區銷售分流板廠家現貨 2025-12-10

- 江蘇FAD2500點膠機安裝 2025-12-10

- 啟東低壓定量泵公司 2025-12-10

- 安順防爆單軌吊視頻 2025-12-10

- 上海工業阻火器安裝 2025-12-10

- 江西機械等離子去膠機保養 2025-12-10

- 江陰比較好的機械配件模鍛件現貨 2025-12-10