成都卡紙全自動裱紙機供應商

全自動裱紙機的質量追溯系統,為印刷包裝企業的品質管控提供了全流程數據支撐,解決了傳統生產中“質量問題難定位”的痛點。傳統裱紙生產中,若出現裱合開膠、錯位等問題,需人工逐一排查面紙、膠水、設備參數等環節,排查時間長達3-4小時,易導致不合格產品堆積。全自動裱紙機則內置數據采集模塊,實時記錄每一張紙板的生產信息,包括面紙批次、瓦楞紙型號、涂膠量、壓合溫度、生產時間等,并生成***的二維碼標識。管理人員通過掃碼即可查看完整生產數據,若某批次產品出現開膠,可快速定位問題——如數據顯示該批次壓合溫度*30℃(低于標準40℃),及時調整參數即可避免問題擴大。某醫藥包裝企業引入后,質量問題排查時間縮短至10分鐘,不合格產品處理效率提升96%,客戶投訴率從降至,順利通過國家藥監局的質量認證。 裱紙機對覆膜紙裱合無氣泡率達 99.3%。成都卡紙全自動裱紙機供應商

在包裝產業向“高效化、綠色化、智能化”轉型的背景下,全自動高速裱紙機不僅是生產設備,更是推動行業升級的**載體。從效率層面,設備的高產能特性幫助包裝企業快速響應電商、物流等行業的“短周期、大批量”訂單需求,縮短交貨周期,提升市場競爭力;從綠色生產層面,部分**機型配備膠水回收系統,可將未貼合的多余膠水過濾后重新利用,膠水利用率從85%提升至95%以上,每年減少膠水浪費約200公斤,同時設備采用可降解的潤滑油脂,降低生產過程中的污染物排放,符合國家“雙碳”政策要求。從產業協同層面,全自動高速裱紙機可與前后端設備(如印刷機、模切機)實現數據互聯,通過MES生產管理系統實現訂單、產能、質量的全程追溯,構建“印刷-裱紙-模切”一體化生產線,推動包裝產業從“分散加工”向“集約化生產”轉型,為行業高質量發展提供技術支撐。 南京智能全自動裱紙機環保型裱紙機膠水 VOCs 排放量≤100mg/m3。

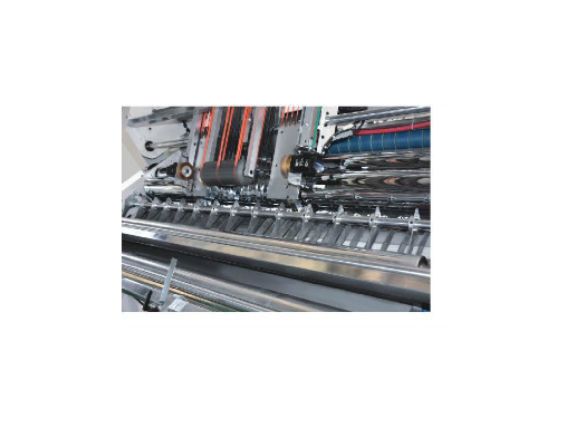

全自動高速裱紙機作為包裝印刷行業的關鍵設備,**優勢在于“高速化”與“自動化”的深度融合。其運行速度普遍可達150-350張/分鐘,部分**機型甚至突破400張/分鐘,相較傳統半自動設備30-80張/分鐘的速度,效率提升3-5倍,能輕松應對食品包裝、禮品盒、電商紙箱等領域的大批量生產需求。在自動化層面,設備配備了智能送紙系統、自動定位校正裝置與張力控制系統,從面紙、底紙的自動上料,到裱合過程中的對齊偏差修正(精度可控制在±內),再到成品的自動收料堆疊,全程無需人工干預,不僅減少了50%以上的人工成本,還避免了人工操作導致的紙張劃傷、錯位等質量問題。以某大型紙箱廠案例為例,引入全自動高速裱紙機后,單條生產線日均產量從8000套提升至萬套,不良率從3%降至,生產周期縮短近一半,充分體現了其在效率與質量上的雙重價值。

全自動裱紙機的綠色環保設計,與印刷包裝行業的可持續發展理念高度契合,助力企業實現“低碳生產”目標,提升社會形象與市場認可度。在材料利用方面,設備的精細涂膠與低廢品率設計,減少紙張與膠水浪費——按某企業日生產12萬張紙板計算,每年可減少紙張浪費15噸、膠水浪費噸,相當于減少砍伐250棵成年樹木。在能耗方面,節能電機與智能休眠系統較傳統設備年耗電量減少萬度,降低碳排放約噸。在環保材料適配方面,設備支持水性環保膠水的使用,該膠水不含甲醛、苯等有害物質,符合國家GB18583-2008標準,避免傳統溶劑型膠水對操作人員健康與環境的危害。此外,設備采用模塊化設計,零部件更換便捷,使用壽命可達12-15年,較傳統設備(6-8年)延長50%以上,減少設備報廢產生的工業垃圾。某環保包裝企業引入后,成功獲得“綠色工廠”認證,出口訂單量同比增長45%,在國際市場上的認可度***提升。 裱紙機分段壓輥設計使壓力誤差<5%。

全自動高速裱紙機在節能降耗方面的創新設計,為企業降低生產成本提供了有力支撐。設備采用的永磁同步伺服電機,相比傳統異步電機,能耗降低15%-20%,同時運行噪音更小,使用壽命更長。在烘干系統上,設備采用熱泵烘干技術,通過回收烘干過程中的余熱,加熱冷空氣,使烘干能耗降低40%以上,同時減少廢氣排放,符合環保政策要求。為避免紙張浪費,設備配備的智能廢品檢測系統,可通過視覺傳感器識別貼合不良的產品(如氣泡、褶皺、套準偏差),并將廢品自動分揀至廢料箱,同時記錄廢品產生的原因,便于操作人員調整工藝參數,降低廢品率。此外,設備的機身采用輕量化設計,在保證結構強度的前提下,減少鋼材用量,同時優化設備布局,使占地面積比傳統機型減少20%,節省廠房空間。通過一系列節能設計,一臺全自動高速裱紙機每年可幫助企業節省電費、耗材費等成本約10萬元以上,實現經濟效益與環境效益的雙贏。全自動裱紙機就是將兩種不同的紙粘合一起!浙江伺服全自動裱紙機

全自動裱紙機的主要特點:采用膠輥清洗,使下輥干凈徹底,瓦楞紙背面不粘膠,省去了頻繁更換刮刀的麻煩!成都卡紙全自動裱紙機供應商

全自動裱紙機的涂膠復合系統采用先進工藝,有效解決了傳統裱紙設備涂膠不均、復合不牢固的痛點,保障了裱合產品的質量穩定性。傳統設備多采用刮刀涂膠,易因刮刀磨損導致涂膠量波動,出現局部缺膠或溢膠,進而造成裱合后紙張脫層或污染,廢品率高達8-10%。而全自動裱紙機的涂膠系統采用鍍鉻網紋輥與彈性刮膠刀組合,網紋輥精度達500目,確保涂膠量均勻度誤差小于5%,彈性刮膠刀可自動補償磨損量,避免因刀具損耗影響涂膠質量。復合壓合系統采用三段式加熱壓合輥,壓合溫度可根據膠水類型(水性膠、熱熔膠)自動調節(40-80℃),壓合壓力通過氣缸精細控制,實現從初步貼合到牢固復合的漸進式壓合,有效排出紙張間的空氣,杜絕氣泡產生。此外,設備配備膠水恒溫攪拌裝置,確保膠水在生產過程中粘度穩定(誤差±5mPa?s),避免因膠水粘度變化導致涂膠異常。應用該設備后,裱合產品的脫層率降至以下,氣泡率控制在以內,完全滿足**包裝對裱合質量的嚴苛要求。 成都卡紙全自動裱紙機供應商

- 上海智能高速裱紙機生產廠家 2025-12-07

- 惠州大型全自動裱紙機價格 2025-12-07

- 北京大型全自動裱紙機供應商 2025-12-07

- 成都大型全自動裱紙機哪家好 2025-12-07

- 東光大型高速裱紙機廠家電話 2025-12-07

- 北京智能全自動裱紙機廠家推薦 2025-12-07

- 東莞智能全自動裱紙機直銷廠家 2025-12-07

- 青島大型高速裱紙機哪家好 2025-12-07

- 智能高速裱紙機銷售廠家 2025-12-06

- 天津1650全自動裱紙機售價 2025-12-06

- 江西客控方案是什么 2025-12-07

- 宜興購買礦山機械模鍛件網上價格 2025-12-07

- 徐州自動化裝配線以客為尊 2025-12-07

- 電解液成膜添加劑VC中動態錯流旋轉陶瓷膜設備答疑解惑 2025-12-07

- 新疆真空泵批發廠家 2025-12-07

- 便捷式卷繞鍍膜機產業 2025-12-07

- 黑龍江PE膜柔版印刷機廠家 2025-12-07

- 國內精密直驅運動光機租賃 2025-12-07

- 普陀區整套智能倉儲設備廠家現貨 2025-12-07

- 湖南合金戰車玩具uv打印機技術方案 2025-12-07