湖北PC-ABS增材制造

增材制造的材料選擇直接影響成品的力學性能和功能性。目前主流材料包括金屬(如鈦合金、鋁合金、鎳基高溫合金)、聚合物(如***、ABS、光敏樹脂)和陶瓷等。金屬粉末床熔融(PBF)技術通過激光或電子束選擇性熔化粉末,可實現接近鍛造件的機械性能;而定向能量沉積(DED)技術則適用于大型構件修復。此外,復合材料(如碳纖維增強聚合物)和功能梯度材料的開發拓展了增材制造在耐高溫、抗腐蝕等場景的應用。材料-工藝-性能關系的深入研究是優化打印參數、減少殘余應力和孔隙缺陷的關鍵。電子束熔融(EBM)技術在高真空環境下加工鈦合金,適用于醫療植入物制造。湖北PC-ABS增材制造

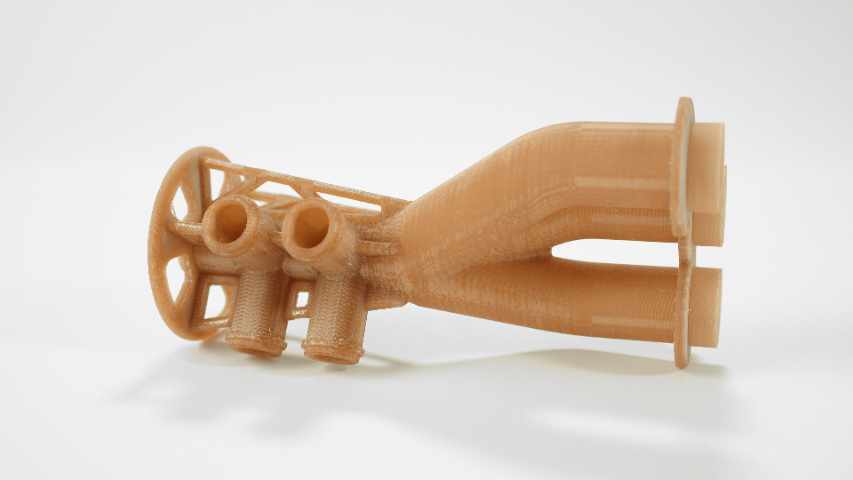

后處理工藝對保證增材制造零件的**終性能具有決定性作用。金屬零件通常需要進行應力消除熱處理(如退火或熱等靜壓),以降低殘余應力并消除內部缺陷。對于關鍵承力件,往往還需要采用機械加工來保證關鍵尺寸精度和表面質量,例如航空發動機葉片可能需要五軸聯動加工中心進行后續精加工。在表面處理方面,噴丸強化、激光拋光等新技術可顯著提高疲勞性能,而微弧氧化等表面改性技術則能增強耐磨耐蝕性。值得注意的是,針對不同的增材制造工藝,后處理方案也需相應調整:SLM成形的零件通常需要去除支撐結構并進行表面拋光,而EBM成形的零件由于較高的成形溫度,殘余應力相對較小,后處理流程可以適當簡化。隨著智能化技術的發展,基于機器視覺的自動支撐去除系統和自適應加工策略正在提高后處理的自動化程度。吉林PA11增材制造增材制造在航空航天領域應用廣,如燃油噴嘴、渦輪葉片等高性能部件。

材料是制約增材制造發展的關鍵因素之一。當前,增材制造材料已從早期的光敏樹脂、工程塑料擴展到高性能金屬合金、陶瓷及復合材料。在金屬材料領域,鈦合金(如Ti-6Al-4V)、鎳基高溫合金(如Inconel 718)和鋁合金(如AlSi10Mg)因其優異的機械性能和可打印性,成為航空航天和醫療領域的優先。值得注意的是,近年來功能梯度材料的開發取得了重要進展,通過精確控制不同材料的空間分布,可實現熱-力性能的連續變化,滿足極端環境下的使用需求。此外,陶瓷增材制造技術如立體光刻(SLA)和粘結劑噴射(Binder Jetting)的發展,為高溫結構件和生物陶瓷植入物的制造提供了新途徑。隨著材料基因組計劃的推進,基于計算模擬的新材料設計方法正在加速增材制造**材料的開發周期。

航空航天領域對輕量化與復雜結構的需求推動了增材制造的廣泛應用。例如,GE航空采用電子束熔融(EBM)技術生產LEAP發動機燃油噴嘴,將傳統20個零件集成為單一組件,減重25%并提高耐久性。波音公司利用鈦合金增材制造飛機艙門支架,減少材料浪費達90%。此外,拓撲優化設計的 lattice 結構可實現**度-重量比,滿足衛星部件的要求。然而,適航認證、疲勞性能一致性及大規模生產成本仍是行業面臨的挑戰,需通過工藝標準化和機器學習質量控制進一步突破。電子束自由成形制造(EBF3)在真空環境加工活性金屬,避免氧化缺陷。

增材制造在醫療行業實現了**性突破,尤其在個性化植入物、手術導板和生物打印方面表現突出。通過患者CT或MRI數據,可定制鈦合金顱骨修復體、脊柱融合器等復雜幾何結構,***縮短手術時間并提高匹配度。牙科領域采用光固化樹脂打印隱形牙套和種植體導板,精度可達微米級。生物3D打印技術則探索了細胞-支架復合體的制造,如皮膚、軟骨甚至***雛形,為再生醫學提供新途徑。然而,生物相容性認證和長期臨床效果評估仍是產業化的重要挑戰。原位合金化增材制造在打印過程中混合元素粉末,直接合成新型合金。廣東尼龍增材制造

微流體芯片增材制造可一體化成型50μm級流道,用于器官芯片和生化檢測。湖北PC-ABS增材制造

航空航天工業對結構減重和性能提升的迫切需求,使其成為增材制造技術**早應用的領域之一。通用電氣(GE)公司采用電子束熔融(EBM)技術制造的LEAP發動機燃油噴嘴,將傳統20個零件集成為單一整體結構,不僅重量減輕25%,燃油效率提高15%,還***減少了焊縫等潛在失效點。在航天領域,SpaceX的SuperDraco火箭發動機燃燒室采用Inconel合金增材制造,內部集成了復雜的冷卻通道,可承受高達3000°C的工作溫度。此外,空客公司開發的仿生隔框結構通過拓撲優化和增材制造技術結合,在保證承載能力的同時實現40%的減重效果。值得注意的是,這些應用都經過了嚴格的適航認證流程,包括材料性能測試、疲勞壽命評估和無損檢測等環節,標志著增材制造技術已從原型制造邁向關鍵承力件的批量生產。湖北PC-ABS增材制造

- 福建高韌樹臘三維打印 2025-11-18

- ABS三維打印PC 2025-11-18

- 陜西白色樹脂三維打印 2025-11-18

- 國產ABS三維打印PC 2025-11-18

- 航空復合材料三維打印廠家 2025-11-18

- 白色樹脂三維打印網站 2025-11-18

- 山西塑膠三維打印 2025-11-18

- 福建工業級三維打印 2025-11-18

- ULTEM 9085 CG三維打印網站 2025-11-18

- 北京國產ASA三維打印 2025-11-18

- 湖南合金戰車玩具uv打印機技術方案 2025-12-07

- 西藏導葉式混流泵生產廠家 2025-12-07

- 安徽無熱影響區激光旋切 2025-12-07

- 長寧區整套磁粉探傷AI視覺檢測裝置廠家直銷 2025-12-07

- 舟山螺桿真空泵品牌 2025-12-07

- 動力電池模組密封涂膠設備 2025-12-07

- 江蘇本地直線電機模組銷售廠家 2025-12-07

- 連云港定制干法造粒機24小時服務 2025-12-07

- 廊坊廠房車間崗位降溫冷氣機定制 2025-12-07

- 金山區臭氧概念 2025-12-07