福建工業級三維打印

與傳統制造方式相比,3D 打印速度較慢。由于 3D 打印是逐層堆積材料構建物體,每一層的打印都需要一定時間,對于復雜且大型的物品,打印層數多,耗費時間長。例如,打印一個中等尺寸、結構較為復雜的機械零件,可能需要數小時甚至數天時間。在需要大批量生產產品的企業中,打印速度慢成為制約生產效率的關鍵因素,無法滿足大規模快速生產的需求。這使得 3D 打印在一些對生產效率要求極高的行業應用場景中,競爭力相對較弱,一定程度上限制了其在大規模制造業中的廣泛應用 。光固化 3D 打印,借光敏樹脂快速成型。福建工業級三維打印

飛機的起落架艙門在飛機起降過程中需要承受高速氣流沖擊與機械應力,3D 打印技術為其制造帶來了性能提升與輕量化的雙重優勢。利用 3D 打印制造起落架艙門,可采用**度、低密度的復合材料,通過優化設計,使艙門具有良好的氣動外形與結構強度。一體化的 3D 打印艙門減少了傳統制造中拼接部件的縫隙,降低了空氣阻力,同時減輕了重量,有助于提高飛機的燃油經濟性與起降安全性,提升飛機的整體性能。飛機的起落架艙門在飛機起降過程中需要承受高速氣流沖擊與機械應力,3D 打印技術為其制造帶來了性能提升與輕量化的雙重優勢。利用 3D 打印制造起落架艙門,可采用**度、低密度的復合材料,通過優化設計,使艙門具有良好的氣動外形與結構強度。一體化的 3D 打印艙門減少了傳統制造中拼接部件的縫隙,降低了空氣阻力,同時減輕了重量,有助于提高飛機的燃油經濟性與起降安全性,提升飛機的整體性能!福建FDM三維打印三維打印推動工業自動化零件的制造。

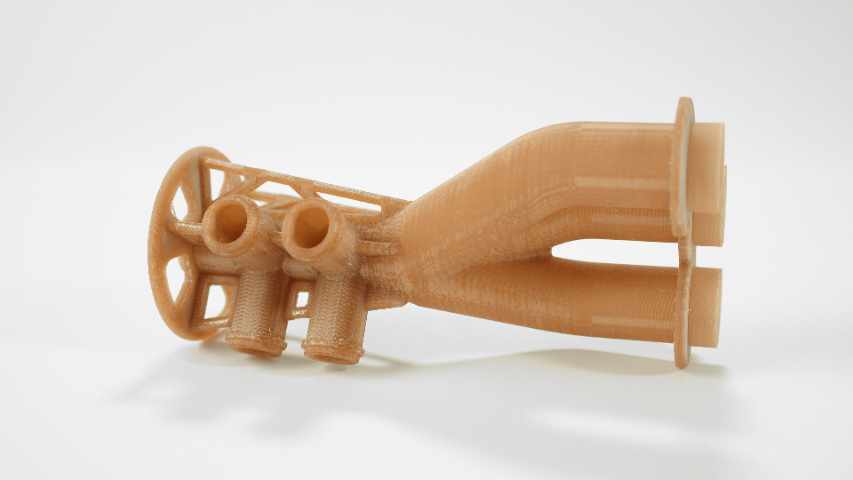

3D 打印,即增材制造技術,與傳統減材制造大相徑庭。它基于計算機輔助設計(CAD)生成的數字模型開展工作。以常見的熔融沉積建模(FDM)技術為例,首先在專業 3D 建模軟件如 AutoCAD、SolidWorks 中精心構建物品的數字化設計文件,這些文件精確描繪了物體的三維結構。隨后,設計文件被傳輸至 3D 打印機。打印機工作時,將絲狀的熱塑性材料如 ABS 塑料、*** 等,通過加熱噴頭進行加熱,使其達到熔融狀態。噴頭依據切片軟件對模型分層處理后的指令,精細地在指定位置擠出材料,一層一層地堆疊。每一層材料在擠出后迅速冷卻固化,與下層牢固結合,如此循環往復,直至整個三維物體構建完成。這種逐層累加的方式,賦予了 3D 打印能夠制造復雜形狀物體的獨特能力 。

在航天探測器的采樣返回系統中,3D 打印技術為關鍵部件的制造提供了創新方案。例如,探測器的樣品采集容器與密封裝置,需要具備極高的密封性與耐腐蝕性,以確保采集的外星樣品在返回地球過程中不受污染。利用 3D 打印技術,采用特殊的密封材料與耐腐蝕合金,能夠制造出高精度、高可靠性的樣品采集容器與密封部件。這些部件通過優化設計,不僅滿足了采樣返回系統的嚴格要求,還實現了輕量化,為航天探測器的采樣返回任務提供了可靠保障,助力人類對宇宙奧秘的深入探索!家居 3D 打印,定制專屬風格家具用品。

在航空航天領域的模擬訓練設備制造中,3D 打印技術為打造高度逼真的訓練環境提供了有力支持。以宇航員的失重模擬訓練設備為例,3D 打印可以制造出與真實航天器內部結構一致的模擬艙體部件,包括控制臺、儀表盤、艙壁等。這些部件通過精確的 3D 建模與打印,高度還原了航天器內部的布局與細節,為宇航員提供了更加真實的訓練場景,幫助他們更好地熟悉航天器操作流程,提高訓練效果,為實際太空任務做好充分準備。在航空航天領域的模擬訓練設備制造中,3D 打印技術為打造高度逼真的訓練環境提供了有力支持。以宇航員的失重模擬訓練設備為例,3D 打印可以制造出與真實航天器內部結構一致的模擬艙體部件,包括控制臺、儀表盤、艙壁等。這些部件通過精確的 3D 建模與打印,高度還原了航天器內部的布局與細節,為宇航員提供了更加真實的訓練場景,幫助他們更好地熟悉航天器操作流程,提高訓練效果,為實際太空任務做好充分準備!!工業制造轉型升級,3D 打印成關鍵力量。湖南陶瓷三維打印

從原型設計邁向生產,3D 打印應用更大。福建工業級三維打印

在當今個性化需求日益增長的時代,3D 打印的定制化服務優勢愈發凸顯。尤其在醫療、航空航天、汽車等行業,定制化產品至關重要。在醫療領域,針對每位患者獨特的身體結構,3D 打印可制造出完全貼合患者需求的假體、義肢、牙齒矯正器等醫療器械。醫生根據患者的 CT 或 MRI 數據,轉化為 3D 模型,通過 3D 打印精確制造出適合患者個體的醫療產品,提高***效果和患者舒適度。在航空航天領域,為滿足不同飛行器的特定性能要求,可定制打印具有特殊結構和性能的零部件。在汽車行業,消費者可以定制個性化的汽車內飾部件等,滿足對獨特性和個性化的追求 。福建工業級三維打印

- 福建高韌樹臘三維打印 2025-11-18

- ABS三維打印PC 2025-11-18

- 陜西白色樹脂三維打印 2025-11-18

- 國產ABS三維打印PC 2025-11-18

- 航空復合材料三維打印廠家 2025-11-18

- 白色樹脂三維打印網站 2025-11-18

- 山西塑膠三維打印 2025-11-18

- 福建工業級三維打印 2025-11-18

- ULTEM 9085 CG三維打印網站 2025-11-18

- 北京國產ASA三維打印 2025-11-18

- 金華特殊場景鑲鉆機有什么特點 2025-12-07

- 吉林機械手安全防護傳感器設備制造 2025-12-07

- 奉賢區床內園磨床是什么 2025-12-07

- 寶山區不銹鋼風管大小 2025-12-07

- 陜西個性化土石方工程施工預算 2025-12-07

- 甘肅如何定制鐵路箱梁自動生產線批發價格 2025-12-07

- 徐匯區自制離心機銷售廠家 2025-12-07

- 河北正規HIROTAKA聯系人 2025-12-07

- 江西客控方案是什么 2025-12-07

- 鎮江小型鉆攻中心主要廠家 2025-12-07