揚州汽配行業(yè)MES系統(tǒng)

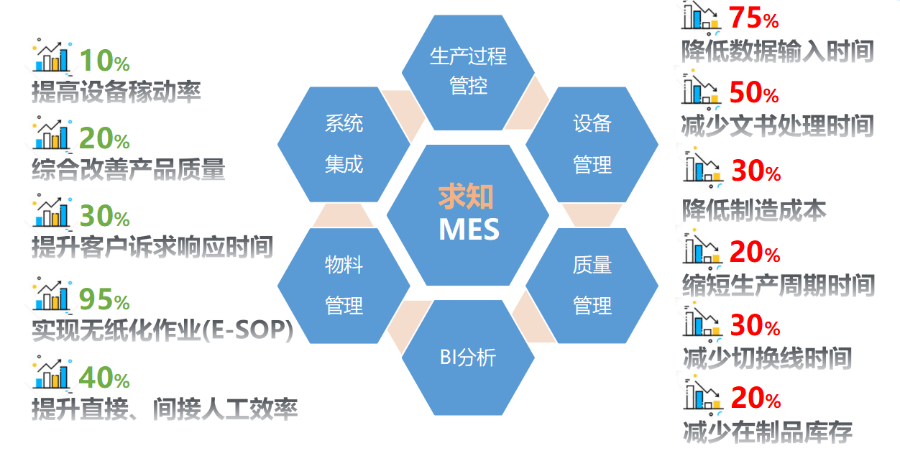

市場規(guī)模持續(xù)增長:隨著制造業(yè)數(shù)字化轉(zhuǎn)型的加速,MES 系統(tǒng)的需求不斷增加。據(jù)相關(guān)預(yù)測,到 2027 年中國 MES 市場規(guī)模將突破 600 億元大關(guān),期間復(fù)合年增長率約為 19.5%。全球市場也呈現(xiàn)出的增長態(tài)勢,從 2022 年到 2027 年,全球 MES 市場規(guī)模預(yù)計將從 145 億美元增長至 240 億美元,復(fù)合年增長率為 11.6%。技術(shù)創(chuàng)新加速:云計算、大數(shù)據(jù)、人工智能、物聯(lián)網(wǎng)等新一代信息技術(shù)的快速發(fā)展,將推動 MES 系統(tǒng)的技術(shù)創(chuàng)新不斷加速。例如,通過實時數(shù)據(jù)分析,企業(yè)可以更好地優(yōu)化生產(chǎn)流程、提高生產(chǎn)效率和產(chǎn)品質(zhì)量;人工智能技術(shù)可用于預(yù)測設(shè)備故障、優(yōu)化生產(chǎn)計劃等。MES 生產(chǎn)執(zhí)行系統(tǒng)具備人員績效管理功能,可準確記錄員工工作情況,為績效考核提供數(shù)據(jù)支撐。揚州汽配行業(yè)MES系統(tǒng)

車間庫存積壓、物料配送不及時,是制造企業(yè)常見的成本浪費問題 —— 比如原料提前入庫占用倉儲空間,或產(chǎn)線急需物料卻因庫存位置不清無法快速調(diào)取。MES 管理系統(tǒng)與 WMS(倉儲管理系統(tǒng))的聯(lián)動,可實現(xiàn) “物料按需配送、庫存動態(tài)優(yōu)化”:首先,MES 根據(jù)生產(chǎn)計劃生成 “物料需求清單”,明確某道工序在某個時間點需要的物料型號、數(shù)量,同步至 WMS;WMS 根據(jù)清單查詢庫存位置,生成 “揀貨任務(wù)”,并通過 AGV(自動導(dǎo)引車)或人工配送將物料精細送達產(chǎn)線工位,避免 “多送、早送” 導(dǎo)致的庫存積壓;其次,當物料被產(chǎn)線領(lǐng)用后,MES 實時反饋 “物料消耗狀態(tài)” 至 WMS,WMS 自動更新庫存數(shù)據(jù),當庫存低于安全閾值時,觸發(fā)補貨提醒,確保庫存充足但不冗余。例如,某汽車組裝廠通過 MES 與 WMS 聯(lián)動,將車間線邊庫存從原來的 3 天用量降至 1 天用量,倉儲空間占用減少 40%,同時因物料配送不及時導(dǎo)致的停工時間縮短至每月不足 2 小時,明顯降低了庫存成本與生產(chǎn)損失。揚州SMT行業(yè)MES開發(fā)MES 生產(chǎn)執(zhí)行系統(tǒng)可打通生產(chǎn)各環(huán)節(jié)信息壁壘,實現(xiàn)生產(chǎn)指令快速下達與執(zhí)行情況實時反饋。

隨著消費市場個性化需求增加,多品種、小批量生產(chǎn)模式成為制造企業(yè)的主流,這對生產(chǎn)流程的靈活性提出更高要求。MES 管理系統(tǒng)通過內(nèi)置流程建模工具,可快速適配不同產(chǎn)品的生產(chǎn)流程:企業(yè)無需修改底層代碼,只需通過可視化界面拖拽組件,即可配置訂單排產(chǎn)規(guī)則(如緊急訂單優(yōu)先插隊)、工序流轉(zhuǎn)邏輯(如某類產(chǎn)品需新增檢測工序)、質(zhì)量檢驗標準(如不同規(guī)格產(chǎn)品的尺寸公差范圍)。例如,某電子廠同時生產(chǎn)手機充電器、耳機兩類產(chǎn)品,MES 管理系統(tǒng)可針對充電器設(shè)置 “注塑 - 組裝 - 老化測試” 的工序鏈,針對耳機設(shè)置 “貼片 - 焊接 - 音質(zhì)檢測” 的流程,且兩類產(chǎn)品可在同一條產(chǎn)線切換生產(chǎn) —— 系統(tǒng)會自動下發(fā)對應(yīng)產(chǎn)品的工藝文件、設(shè)備參數(shù),避免人工切換時的操作失誤。這種 “柔性配置” 能力,讓企業(yè)無需為每個產(chǎn)品單獨開發(fā)系統(tǒng)功能,大幅降低多品種生產(chǎn)的管理成本。

在食品、醫(yī)藥、汽車、電子等對合規(guī)性要求嚴格的行業(yè),MES 系統(tǒng)軟件的合規(guī)化管理模塊成為企業(yè)滿足監(jiān)管標準、規(guī)避合規(guī)風險的重要工具。軟件內(nèi)置符合行業(yè)監(jiān)管要求的合規(guī)化功能,覆蓋生產(chǎn)全流程的追溯與記錄需求:生產(chǎn)環(huán)節(jié)可自動記錄原材料采購信息、生產(chǎn)工藝參數(shù)、操作人員、生產(chǎn)時間等關(guān)鍵數(shù)據(jù),形成不可篡改的生產(chǎn)臺賬;質(zhì)量檢驗環(huán)節(jié)可實時記錄檢驗標準、檢測數(shù)據(jù)、不合格處理結(jié)果,確保質(zhì)量追溯可查;產(chǎn)品出庫環(huán)節(jié)可關(guān)聯(lián)物流信息,實現(xiàn)從生產(chǎn)到終端的全生命周期追溯。這些記錄數(shù)據(jù)支持一鍵導(dǎo)出,可快速響應(yīng)監(jiān)管部門的檢查要求,同時幫助企業(yè)建立完善的質(zhì)量責任追溯體系,當出現(xiàn)產(chǎn)品質(zhì)量問題時,能夠快速定位根源、召回問題產(chǎn)品,降低品牌風險。此外,軟件可根據(jù)不同行業(yè)的監(jiān)管標準(如醫(yī)藥行業(yè) GMP、食品行業(yè) HACCP、汽車行業(yè) IATF16949)進行定制化配置,確保企業(yè)合規(guī)管理精細適配行業(yè)要求,為企業(yè)可持續(xù)發(fā)展保駕護航。MES 開發(fā)過程中融入工業(yè)物聯(lián)網(wǎng)技術(shù),可實時監(jiān)控設(shè)備運行狀態(tài),提前預(yù)警故障,減少停機時間。

汽車零部件制造對質(zhì)量追溯要求極為嚴格,必須滿足IATF16949等國際質(zhì)量管理體系標準。汽配行業(yè)MES系統(tǒng)通過條碼或RFID技術(shù),對原材料、在制品、成品實行全流程批次與序列號管理。從原材料入庫開始,系統(tǒng)即建立標識,記錄供應(yīng)商信息、檢驗結(jié)果、生產(chǎn)工單、工藝參數(shù)、操作人員、設(shè)備編號等關(guān)鍵數(shù)據(jù)。一旦產(chǎn)品在客戶端發(fā)生質(zhì)量問題,企業(yè)可通過MES快速反向追溯至具體生產(chǎn)批次、設(shè)備、工藝段甚至操作員,精細定位問題源頭。這種全程可追溯機制不僅大幅縮短了質(zhì)量問題的響應(yīng)時間,也增強了客戶對供應(yīng)商的信任。此外,MES系統(tǒng)自動生成符合IATF16949要求的質(zhì)量報告與審核記錄,減輕了人工文檔負擔,提升了體系合規(guī)性與審計通過率,是汽配企業(yè)贏得主機廠訂單的重要保障。通過MES 生產(chǎn)管理軟件,企業(yè)可實現(xiàn)生產(chǎn)過程全程可追溯,滿足行業(yè)監(jiān)管與客戶溯源需求。南京MES定制

面向流程制造的MES 系統(tǒng),可準確控制溫度、壓力等工藝參數(shù),確保產(chǎn)品質(zhì)量穩(wěn)定性。揚州汽配行業(yè)MES系統(tǒng)

聯(lián)宏軟件針對食品行業(yè)開發(fā)的合規(guī)性MES系統(tǒng),通過區(qū)塊鏈技術(shù)構(gòu)建起不可篡改的質(zhì)量追溯鏈。在某乳制品企業(yè)應(yīng)用中,系統(tǒng)為每批原料賦予數(shù)字身份,記錄從牧場擠奶、運輸、加工到成品入庫的全流程數(shù)據(jù)。當某批次產(chǎn)品檢測出微生物超標時,企業(yè)通過MES系統(tǒng)在2小時內(nèi)鎖定問題源頭——某運輸車輛的冷鏈設(shè)備故障,精細召回涉事產(chǎn)品12噸,避免市場擴散損失超500萬元。區(qū)塊鏈的分布式賬本特性,使供應(yīng)鏈各環(huán)節(jié)數(shù)據(jù)實時同步,審計追蹤效率提升60%,同時滿足FSSC 22000食品安全管理體系對數(shù)據(jù)完整性的要求。揚州汽配行業(yè)MES系統(tǒng)

- 揚州汽配行業(yè)MES系統(tǒng) 2025-12-06

- 鹽城車間MES定制 2025-12-06

- 無錫車間MES模塊 2025-12-06

- 蘇州汽配行業(yè)MES系統(tǒng)供應(yīng)商 2025-12-05

- 南京車間MES軟件 2025-12-05

- 江蘇SMT行業(yè)MES管理軟件 2025-12-05

- 南京工廠MES系統(tǒng) 2025-12-05

- 蘇州汽配行業(yè)MES生產(chǎn)管理軟件 2025-12-05

- 安徽制造業(yè)MES軟件公司 2025-12-05

- 宿遷求知MES生產(chǎn)制造執(zhí)行系統(tǒng) 2025-12-05

- 寧都高效數(shù)字營銷推薦 2025-12-06

- 太原的制造行業(yè)通過企業(yè)營銷可以形成統(tǒng)一有效的營銷渠道 2025-12-06

- 杭州辦公軟件開發(fā)廠家電話 2025-12-06

- 蘇州一站式平面設(shè)計服務(wù)電話 2025-12-06

- 松江區(qū)咨詢防火材料檢測聯(lián)系方式 2025-12-06

- 青海學(xué)校合同節(jié)水 2025-12-06

- 安徽E57證書平臺 2025-12-06

- 嘉定區(qū)第三方企業(yè)管理服務(wù) 2025-12-06

- 黃浦區(qū)食堂托管有哪些 2025-12-06

- 河北路由器五星服務(wù) 2025-12-06