江蘇SMT行業MES管理軟件

MES制造執行管理系統作為企業數字化轉型的關鍵基礎設施,通過打通ERP計劃層與設備控制層的數據壁壘,構建起覆蓋生產全流程的透明化管控體系。以鼎捷數智的云邊協同架構為例,其邊緣節點可實現15ms級數據采集延遲,支持從原材料入庫到成品出庫的實時追蹤。在汽車零部件行業,該系統通過集成設備聯網與工藝參數監控,使換模時間縮短40%,設備綜合效率(OEE)提升至68%。系統內置的動態產能優化模型,能根據訂單優先級、設備狀態等30余個維度數據,自動生成比較好排產方案,幫助三豐智能等企業將緊急訂單響應速度提升3倍。這種數據驅動的生產管理模式,使企業平均降低庫存成本22%,產品不良率下降至1.1%以下。通過MES 生產管理軟件的數據分析功能,企業能挖掘生產優化空間,持續提升生產效益。江蘇SMT行業MES管理軟件

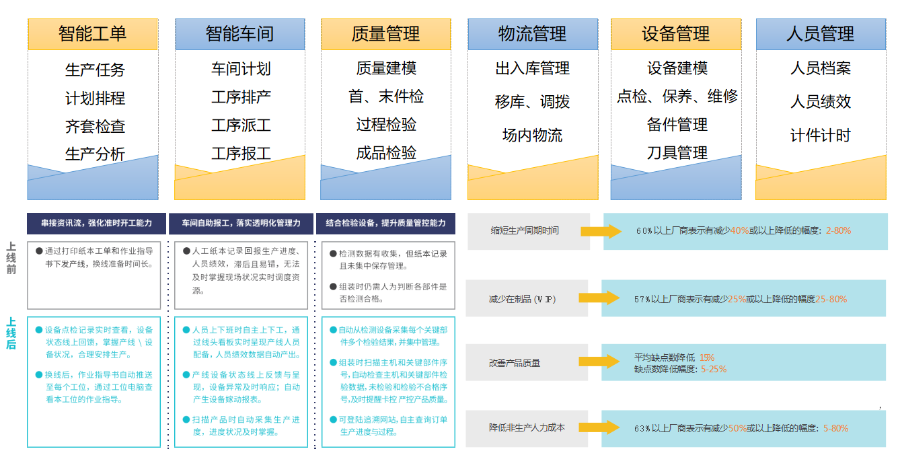

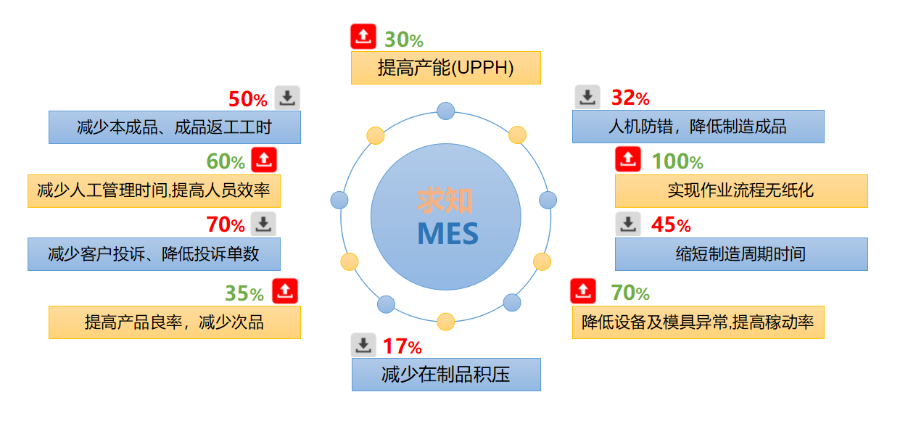

iMES工廠管家作為開源MES的,通過模塊化設計滿足中小制造企業的個性化需求。其代碼生成器可自動生成主從表業務代碼,使開發周期縮短60%。在某特種漆包線企業案例中,系統通過RFID托盤標識法實現無紙化追溯,將質量追溯時間從2小時壓縮至1分鐘,同時通過SPC統計過程控制,使標重管理精度提升3個數量級,每年節省銅材損耗成本超8%。該系統的API接口支持與金蝶、用友等ERP系統無縫對接,某電子裝配企業通過集成實現全流程條碼化管理,使物料損耗同比下降10%,在制品數量減少20%。南京求知MES系統開發支持質量追溯,通過物料批次、生產時間等信息定位問題源頭(如原材料缺陷、工序失誤)。

基于云原生架構的 MES 管理平臺,憑借彈性伸縮、高可用性、分布式部署的技術優勢,成為連接底層生產設備與上層管理系統的關鍵樞紐。平臺通過標準化接口與 ERP(企業資源計劃)、WMS(倉儲管理系統)、PLM(產品生命周期管理)等系統深度集成,打破數據壁壘,實現生產、庫存、訂單、研發等環節的數據互通。在產線端,平臺兼容各類工業協議,可直接對接數控機床、機器人、傳感器等設備,實時采集生產運行數據;在管理端,管理人員通過電腦、移動端即可訪問平臺,獲取跨部門、跨環節的整合數據。這種全域數據協同能力,讓生產計劃制定更貼合實際產能,物料調度更精細高效,訂單交付進度更透明可控。同時,云原生架構支持按需擴容,可滿足中小企業初期輕量化使用與大型企業規模化部署的不同需求,逐步構建起 “數據驅動、協同高效、靈活適配” 的生產管理生態,推動企業從分散管理向一體化運營轉型。

離散制造業:電子與半導體行業**需求:高精度追溯:需追蹤元器件批次(如芯片序列號)、SMT 貼片工藝參數,滿足 ISO 認證和客戶審計要求(如蘋果供應商的物料追溯標準)。防錯防呆:通過掃碼校驗物料規格(如電阻電容型號),避免混料導致的批量不良。良率優化:實時采集測試數據(如 PCB 板電性能測試結果),分析良率波動原因(如焊接溫度異常)。案例:華為、富士康等企業通過 MES 實現產線自動化排產和質量數據實時分析,良率提升 3%-5%。專業的MES 開發團隊會根據企業行業屬性,定制專屬解決方案,滿足差異化生產管理需求。

隨著消費市場個性化需求增加,多品種、小批量生產模式成為制造企業的主流,這對生產流程的靈活性提出更高要求。MES 管理系統通過內置流程建模工具,可快速適配不同產品的生產流程:企業無需修改底層代碼,只需通過可視化界面拖拽組件,即可配置訂單排產規則(如緊急訂單優先插隊)、工序流轉邏輯(如某類產品需新增檢測工序)、質量檢驗標準(如不同規格產品的尺寸公差范圍)。例如,某電子廠同時生產手機充電器、耳機兩類產品,MES 管理系統可針對充電器設置 “注塑 - 組裝 - 老化測試” 的工序鏈,針對耳機設置 “貼片 - 焊接 - 音質檢測” 的流程,且兩類產品可在同一條產線切換生產 —— 系統會自動下發對應產品的工藝文件、設備參數,避免人工切換時的操作失誤。這種 “柔性配置” 能力,讓企業無需為每個產品單獨開發系統功能,大幅降低多品種生產的管理成本。移動端MES 軟件支持管理人員隨時隨地查看生產進度、設備效率,實現遠程實時管控生產現場。江蘇SMT行業MES管理軟件

離散制造:汽車、電子、機械加工(多品種、小批量生產,強調柔性調度)。江蘇SMT行業MES管理軟件

MES 系統開發的重要考量不僅在于當下的功能滿足,更在于適配企業未來的發展需求,因此兼容性與擴展性成為開發過程中的關鍵指標。在兼容性方面,開發過程中會嚴格遵循工業通用標準,預留豐富的接口,確保系統能夠與企業現有 ERP、WMS、PLM 等管理系統,以及不同品牌、不同型號的生產設備、檢測儀器無縫對接,避免因系統不兼容導致的數據孤島或設備閑置。在擴展性方面,系統采用模塊化架構與微服務設計,預留功能擴展接口與數據存儲冗余,當企業業務規模擴大(如新增工廠、生產線)、生產工藝升級(如引入智能制造設備)或管理需求變化(如新增合規要求)時,可快速新增功能模塊、擴展數據處理能力,無需對現有系統進行大規模重構。這種 “立足當下、適配未來” 的開發理念,讓 MES 系統能夠伴隨企業長期發展,避免頻繁更換系統帶來的成本浪費與業務中斷,成為企業數字化轉型的 “長期合作伙伴”。江蘇SMT行業MES管理軟件

- 揚州汽配行業MES系統 2025-12-06

- 鹽城車間MES定制 2025-12-06

- 無錫車間MES模塊 2025-12-06

- 南通SMT行業MES管理平臺 2025-12-06

- 蘇州汽配行業MES系統供應商 2025-12-05

- 南京車間MES軟件 2025-12-05

- 江蘇SMT行業MES管理軟件 2025-12-05

- 南京工廠MES系統 2025-12-05

- 蘇州汽配行業MES生產管理軟件 2025-12-05

- 安徽制造業MES軟件公司 2025-12-05

- 氣相色譜質譜聯用儀儀器測試液體/固體樣品溶劑殘留 2025-12-06

- 虹口區新公司代理記賬許可證怎么辦理 2025-12-06

- 寧波常規XBM業務基礎架構平臺 2025-12-06

- 寶山區上門建筑智能化改造好處 2025-12-06

- 溧陽質量形象素材拍攝市場報價 2025-12-06

- 江寧區方便房地產咨詢服務報價 2025-12-06

- 石嘴山一站式數字營銷定制 2025-12-06

- 阻燃外架網片租賃價格 2025-12-06

- 南京定制換電柜 2025-12-06

- 晉城賬號運營全域智媒矩陣獲客利器 2025-12-06