韶關氧化鋁陶瓷金屬化參數

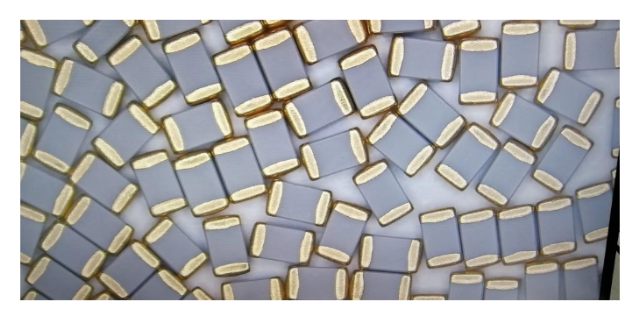

陶瓷金屬化的定制化服務:滿足個性化需求隨著下旅形業產品日益多樣化,陶瓷金屬化的定制化服務成為行業發展新方向。定制化服務涵蓋多個維度:在材料定制上,可根據客戶需求搭配不同陶瓷基材(如氧化鋁、氮化鋁)與金屬層(如銅、銀、金),優化產品性能;在工藝定制上,針對特殊器件的形狀、尺寸要求,開發專屬的金屬化工藝,如曲面陶瓷的均勻金屬化、超薄陶瓷的無損傷金屬化;在性能定制上,可通過調整金屬化層厚度、結構,實現特定的導電率、導熱率或電磁屏蔽效果,例如為俊工器件定制耐高溫、抗輻射的金屬化陶瓷,為消費電子定制輕量化、低成本的金屬化產品。定制化服務不僅能滿足客戶個性化需求,還能幫助企業提升核心競爭力,拓展細分市場。陶瓷金屬化的薄膜法(如濺射)可制備精密金屬圖案,滿足高頻電路對布線精度的需求。韶關氧化鋁陶瓷金屬化參數

《陶瓷金屬化的低溫工藝:降低能耗與成本》傳統陶瓷金屬化燒結溫度較高(常超過1000℃),能耗大且對設備要求高。低溫工藝通過研發新型低溫燒結漿料,將燒結溫度降至800℃以下,不僅降低了能耗和生產成本,還減少了高溫對陶瓷基底的損傷,擴大了陶瓷材料的選擇范圍。《陶瓷金屬化的導電性優化:提升器件傳輸效率》導電性是陶瓷金屬化器件的重要性能指標,可通過以下方式優化:選擇高導電金屬粉末(如銀、銅)、減少漿料中黏合劑含量、確保金屬層致密無孔隙。優化后的器件能降低信號傳輸損耗,提升電子設備的運行效率,適用于5G通訊、雷達等領域。河源氧化鋯陶瓷金屬化保養陶瓷金屬化,經煮洗、涂敷等步驟,達成陶瓷和金屬的連接。

陶瓷金屬化:連接兩種材料的“橋梁技術”陶瓷金屬化是通過特殊工藝在陶瓷表面形成金屬層的技術,重心作用是解決陶瓷絕緣性與金屬導電性的連接難題。陶瓷擁有耐高溫、耐腐蝕、絕緣性強的優勢,但自身無法直接與金屬焊接;金屬具備良好導電導熱性,卻難以與陶瓷結合。該技術通過在陶瓷表面沉積金屬薄膜或涂覆金屬漿料,經高溫燒結等工序,讓金屬層與陶瓷緊密結合,形成穩定的“陶瓷-金屬”復合體,為電子、航空航天等領域的器件制造奠定基礎。

《陶瓷金屬化在醫療設備中的應用:保障器械安全性》醫療設備(如核磁共振儀、手術刀)對材料的生物相容性和穩定性要求極高。陶瓷金屬化器件不含重金屬,且耐消毒、耐腐蝕,可用于醫療設備的關鍵部件,如信號傳輸接口、手術器械的絕緣手柄,確保醫療操作的安全性。《陶瓷金屬化的仿真模擬:優化工藝參數的新工具》借助有限元分析等仿真軟件,可對陶瓷金屬化的燒結過程進行模擬,預測溫度場、應力分布等關鍵參數,提前發現可能出現的缺陷。通過仿真模擬,能減少實際試驗次數,降低研發成本,快速優化工藝參數,提升生產效率。陶瓷金屬化可提升陶瓷導電性與密封性,滿足電子封裝嚴苛需求。

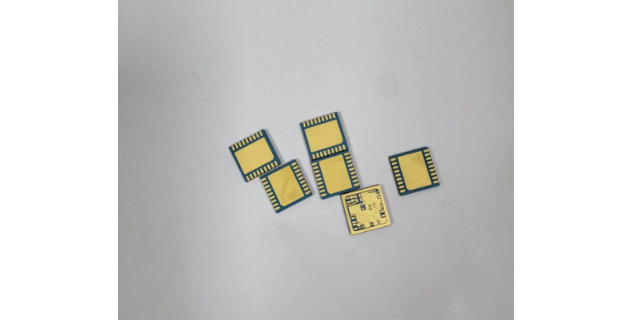

同遠陶瓷金屬化服務客戶案例 同遠表面處理憑借出色的陶瓷金屬化技術,為眾多客戶提供了質量服務。與華為合作,在 5G 通信模塊的陶瓷基板金屬化項目中,同遠運用其先進的化鍍鎳鈀金工藝,確保基板鍍層在高頻信號傳輸下穩定可靠,信號傳輸損耗極低,助力華為 5G 產品在性能上保持前面。在與邁瑞醫療的合作中,針對醫療壓力傳感器的氧化鋯陶瓷片鍍金需求,同遠研發的特用鍍金工藝使陶瓷片在生理鹽霧環境下(37℃,5% NaCl)測試 1000 小時無腐蝕,信號漂移量<0.5%,滿足了醫療設備對高精度、高可靠性的嚴苛要求。這些成功案例彰顯了同遠陶瓷金屬化技術在不同行業的強大適應性與飛躍性能 。陶瓷金屬化常用鉬錳法、蒸鍍法,適配氧化鋁、氮化鋁等陶瓷材料。韶關氧化鋁陶瓷金屬化參數

陶瓷金屬化,滿足電力電子領域對材料的特殊性能需求。韶關氧化鋁陶瓷金屬化參數

陶瓷金屬化是指在陶瓷表面牢固地粘附一層金屬薄膜,從而實現陶瓷與金屬之間的焊接。其重心技術價值主要體現在以下幾個方面:解決連接難題2:陶瓷材料多由離子鍵和共價鍵組成,金屬主要由金屬鍵組成,二者物性差異大,連接難度高。陶瓷金屬化作為中間橋梁,能讓陶瓷與金屬實現可靠連接,形成復合部件,使它們的優勢互補,廣泛應用于航空航天、能源化工、冶金機械、兵工等國芳或民用領域。提升材料性能3:陶瓷具備高導熱性、低介電損耗、絕緣性、耐熱性、強度以及與芯片匹配的熱膨脹系數等優點,是功率型電子元器件理想的封裝散熱材料,但存在導電性差等不足。金屬化后可在保持陶瓷原有優良性能的基礎上,賦予其導電等特性,擴展了陶瓷材料的使用范圍,使其能應用于電子器件中的導電電路、電極等部分,提高了器件的性能和可靠性。滿足特定應用需求:在5G通信等領域,隨著半導體芯片功率增加,輕型化和高集成度趨勢明顯,散熱問題至關重要3。陶瓷金屬化產品尺寸精密、翹曲小、金屬和陶瓷接合力強、接合處密實、散熱性更好,能滿足5G基站等對封裝散熱材料的嚴苛要求。此外,在陶瓷濾波器等器件中,金屬化技術還可替代銀漿工藝,降低成本并提高性能3。韶關氧化鋁陶瓷金屬化參數

- HTCC電子元器件鍍金廠家 2025-12-07

- 北京光學電子元器件鍍金銀 2025-12-07

- 河北基板電子元器件鍍金鈀 2025-12-07

- 浙江電容電子元器件鍍金專業廠家 2025-12-07

- 廣東電子元器件鍍金銀 2025-12-07

- 肇慶真空陶瓷金屬化保養 2025-12-07

- 陜西高可靠電子元器件鍍金電鍍線 2025-12-07

- 湖北陶瓷金屬化電子元器件鍍金鎳 2025-12-07

- 湖南五金電子元器件鍍金銀 2025-12-07

- 上海薄膜電子元器件鍍金供應商 2025-12-07

- 哪里有ESP32-C6-MINI-1批發 2025-12-07

- 云南功率驅動電子元器件批發價 2025-12-07

- 蘇州本地LED產品及部件生產過程 2025-12-07

- 重慶貼片功率電感器 2025-12-07

- 鎮江常見機電組件設備量大從優 2025-12-07

- 虹口區智能GSM模塊量大從優 2025-12-07

- 閔行區本地電力電子元器件銷售客服電話 2025-12-07

- 上海質量無線通信模塊解決方案生產企業 2025-12-07

- 揭陽高速FPC軟板 2025-12-07

- 東莞河道雷達水位傳感器維護方法 2025-12-07