內蒙古蛋糕隧道爐廠家

在一款多層蛋糕的烘焙過程中,前段溫度區可設置較高溫度(如 200℃ - 220℃),使蛋糕坯快速膨脹,形成松軟的質地;中間溫度區適當降低溫度(180℃ - 200℃),促進蛋糕內部組織的熟化;后段溫度區再降低溫度(160℃ - 180℃),使蛋糕表面均勻上色,同時避免烤焦。溫度分區控制技術還可根據產品的輸送速度進行動態調整。當輸送帶速度加快時,為保證產品在每個溫度區有足夠的受熱時間,可適當提高該溫度區的溫度設定值;反之,當輸送帶速度減慢時,降低溫度設定值,從而實現不同生產速度下的精細烘焙,確保產品質量始終如一。這種靈活、精細的溫度分區控制技術,為烘焙企業生產多樣化、的產品提供了有力保障。不銹鋼材質爐體,耐腐蝕易清潔,符合食品衛生標準 。內蒙古蛋糕隧道爐廠家

預防性維護的預測模型基于振動傳感器(精度±0.1g)和溫度傳感器的數據,AI模型可預測鏈條傳動系統的磨損程度。當預測剩余壽命<500小時時,系統自動生成維護工單,更換鏈輪組件。某工廠采用該方案后,鏈條更換周期從3個月延長至6個月,維護成本降低40%。這種預測性維護符合工業4.0對設備健康管理的要求。快速換模技術的效率提升模塊化設計的隧道爐支持快速更換加熱模塊,如更換紅外加熱段為熱風段需2小時,較傳統設備節省70%時間。某烘焙企業通過這種設計,在早餐面包與下午茶餅干的生產切換中,換產時間從4小時縮短至1.5小時,使設備利用率從65%提升至82%。該技術在歐洲烘焙工廠中已成為標配。福建隧道爐定制烘烤室寬度多在 80 - 140cm,為食品烘烤留足空間 。

燃氣隧道爐以天然氣或液化氣為燃料,通過燃燒器產生高溫煙氣加熱爐內物料,在大規模生產中具有的節能優勢。與同功率電加熱隧道爐相比,燃氣隧道爐的運行成本可降低 30%-50%,尤其適合陶瓷燒制、金屬熱處理等需高溫加熱的場景。其加熱溫度范圍更廣,通常可達 800-1200℃,部分型號甚至能達到 1600℃以上。但燃氣隧道爐對安裝環境有特定要求,需配備完善的燃氣管道、減壓閥和排煙系統,確保燃燒充分且廢氣排放符合環保標準。爐體需設置火焰監測和熄火保護裝置,當檢測到火焰異常時,能在 0.5 秒內自動切斷燃氣供應,保障生產安全。在瓷磚生產線上,燃氣隧道爐可實現從坯體干燥到釉面燒結的連續作業,單日產量可達數萬片。

當生產計劃發生變化,需要切換產品品種時,中間控制系統能迅速將新的產品工藝參數發送給隧道爐,隧道爐在短時間內完成參數調整,適應新的生產需求。在面包烘焙完成后,隧道爐的出料端與自動化包裝設備無縫對接,烘焙好的面包直接進入包裝環節,減少了人工搬運可能帶來的產品損傷和污染風險。這種協同運作模式不僅提高了生產效率,使整個生產線的產能大幅提升,還能保證產品質量的穩定性和一致性,滿足市場對烘焙食品日益增長的需求。烘焙隧道爐的溫度均勻度高,烘焙品色澤和口感一致。

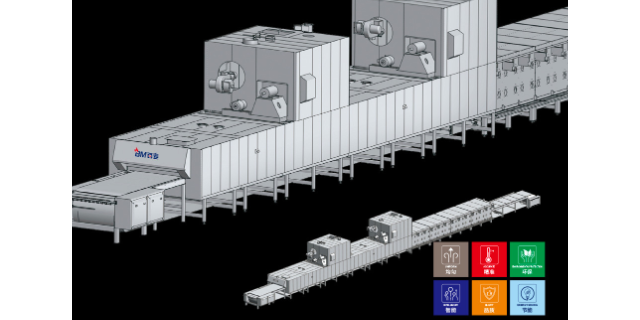

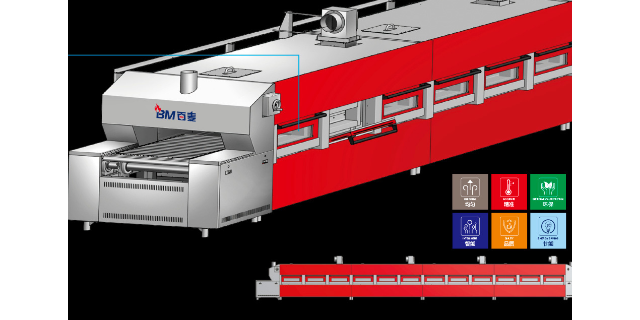

隧道爐是一種連續式工業加熱設備,其結構由爐體、輸送系統、加熱系統、溫控系統和排氣系統組成。爐體采用保溫性能優異的硅酸鋁纖維材料構建,外層覆不銹鋼板,確保爐內溫度穩定且熱量損耗低。輸送系統根據物料特性可選用網帶、鏈條或輸送帶,運行速度通過變頻電機實現 0.5-10m/min 的無級調節。加熱系統通常分布在爐體上下兩側,采用電加熱管、燃氣燃燒器或紅外線加熱模塊提供熱源。工作時,物料由入口端進入爐體,隨輸送系統勻速通過不同溫度區間的加熱區,完成預熱、升溫、恒溫、冷卻等工藝環節,終從出口端輸出。這種連續式作業模式,能實現大批量物料的高效加熱處理,廣泛應用于食品烘焙、電子元件固化等領域。智能型通過 PLC 控制,能預存參數,實現自動化烘焙 。內蒙古蛋糕隧道爐廠家

低噪音的烘焙隧道爐,運行安靜,營造舒適工作環境。內蒙古蛋糕隧道爐廠家

烘焙隧道爐的溫控精度直接決定糕點品質一致性,采用 PID 自整定算法的控制系統,溫度波動可控制在 ±1℃以內。對于需精確控溫的產品(如馬卡龍),隧道爐分為 5 個溫區,每個溫區溫度偏差≤0.5℃,其中干燥區(40-60℃)風速 1.5m/s,定型區(140-150℃)風速 2.5m/s,確保裙邊均勻成型。瑞士卷烘烤要求爐內橫向溫差≤1℃,否則會出現一側卷邊開裂現象,某廠家通過紅外測溫儀(采樣頻率 10Hz)實時監控,配合熱風導流優化,使溫差控制在 0.8℃,卷體平整度提升 90%。長期運行數據顯示,溫控精度每提升 0.5℃,產品合格率可提高 2-3 個百分點。內蒙古蛋糕隧道爐廠家

- 黑龍江燃氣隧道爐 2025-12-08

- 河南曲奇隧道爐價格 2025-12-08

- 四川食品隧道爐生產廠家 2025-12-08

- 重慶燃氣隧道爐烤箱 2025-12-08

- 中餅隧道爐烤箱 2025-12-08

- 河南全自動隧道爐烤爐 2025-12-08

- 河南烘焙隧道爐烘烤箱 2025-12-08

- 福州自動隧道爐報價 2025-12-08

- 黑龍江糕點隧道爐價格 2025-12-08

- 四川食品隧道爐定做 2025-12-08

- 江西螺桿型空氣壓縮機 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08

- 泰州鈦反應釜現貨 2025-12-08

- 安徽常見起重設備安裝 2025-12-08