上海數字化光學透鏡缺陷檢測設備

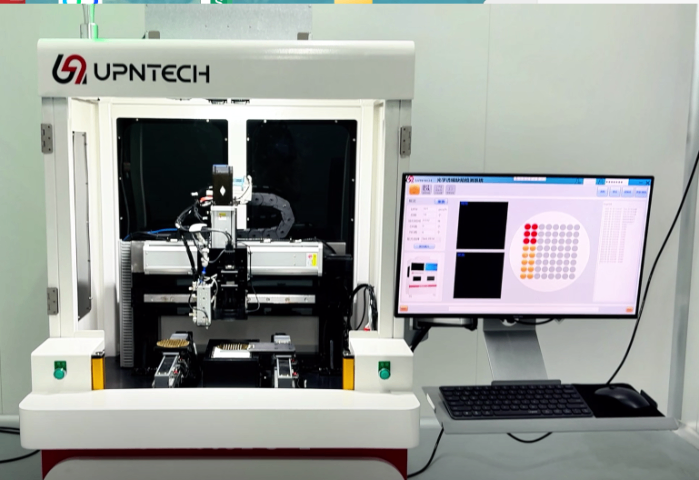

優普納光學透鏡缺陷檢測裝備以7μm分辨率實現亞微米級缺陷捕捉,遠超行業平均水平。通過自主設計的2.5D結構光與多分區環光系統,設備可精確識別劃痕、氣泡等傳統手段難以檢測的微觀缺陷。深度學習算法對圖像進行多層融合分析,有效區分真實缺陷與反光干擾,誤判率低于0.1%。以車載鏡頭為例,即使鏡片曲率高達55°的非球面結構,設備仍能穩定輸出檢測結果,助力客戶通過車規級認證。在厚度4mm的鏡片檢測中,優普納設備可達1000UPH的行業優越效率。其轉盤式八工位設計實現上料、正反面檢測、下料同步作業,較傳統直線式設備效率提升300%。快換工裝設計支持外徑差異3mm內的產品免調機切換,配方管理系統可存儲超100組參數,換型時間壓縮至5分鐘以內,完美適配醫療內窺鏡等小批量多品種生產場景。江蘇優普納科技的光學透鏡質檢機,支持一鍵切換檢測模式,操作簡便,降低培訓成本。上海數字化光學透鏡缺陷檢測設備

在航空航天領域,光學設備對可靠性和精度的要求達到了更高,光學透鏡作為其中的關鍵部件,其質量不容有絲毫差錯。光學透鏡缺陷檢測設備針對航空航天用光學透鏡進行全方面檢測,從表面的細微劃痕到內部的結構缺陷,都能精確識別。例如在檢測用于航天望遠鏡的光學透鏡時,設備能夠檢測出哪怕是極其微小的影響光線聚焦的缺陷,保證光學透鏡在極端環境下依然能夠保持優越的光學性能,為航空航天任務的順利執行提供堅實保障,助力人類對宇宙的探索和航空航天技術的不斷突破。自適應內窺鏡缺陷檢測設備廠家江蘇優普納科技的透鏡缺陷檢測儀,支持多工位同步檢測,大幅提升生產效率。

模壓玻璃鏡片在熱成型階段極易出現水縮、斷層等隱性缺陷,傳統 AOI 無法分辨。優普納裝備采用自研 2.5D 光源,通過多分區環光+側光組合,將亞微米級斷層高度信息轉化為可量化灰度差異;12MP 相機以 7 μm 分辨率精確捕捉,AI 算法再對 6000 萬張缺陷圖庫進行比對,漏檢率低于 0.1%。設備兼容直徑 7-20 mm、全高 0.7-15 mm 鏡片,無需更換治具即可檢測 55° 以內張角的非球面。500-1000 UPH 的節拍讓模壓車間在保持單機產能的同時,實現“每片必檢”,明顯降低客戶端客訴風險。

在光學鏡片的生產過程中,從白片到鍍膜再到黑片,每個環節都可能出現缺陷。光學透鏡缺陷檢測設備基于先進的技術,如搭載資質技術靈眸OCT模組,能夠進行3D層析結構分析及缺陷檢測,像CT一樣**光學鏡片表面及內部結構,并實時3D呈現缺陷類型、大小及位置,具有微米級分辨率和毫米級穿透深度,檢測深度高到可達10mm。此外,還同步搭配2D相機針對鏡片表面邊緣或黑片油墨區域進行檢測,實現鏡片上、下表面及內部全檢。這種全方面的檢測方式,全方面覆蓋了整個光學鏡片生產過程,有效保障了鏡片的質量,減少了因缺陷產品流入市場帶來的損失。江蘇優普納科技的光學質檢機,采用低功耗設計,節能環保,降低企業運營成本。

設備不只實現缺陷篩除,更通過大數據反哺工藝:如對氣泡缺陷的分布熱力圖分析,幫助某廠商優化模壓溫度曲線,將氣泡不良率從1.2%降至0.3%。針對55°大張角非球面鏡片的檢測難題,設備采用景深融合技術,通過Z軸動態掃描獲取曲面全域清晰圖像。通過多光譜成像技術,設備可量化分析霧氣濃度與水縮紋深度。某光伏玻璃客戶利用該功能建立霧氣等級標準,將原先主觀目檢的爭議不良率從8%降至0.5%,客戶投訴歸零。當前料盤式設計已預留機械臂接口,支持升級為全自動流水線。導軌吸盤模塊采用標準化通訊協議,可與AGV、MES系統無縫對接,滿足工業4.0升級需求。江蘇優普納科技的透鏡缺陷檢測設備,搭載深度學習算法,自動分類劃痕、麻點等缺陷類型。車載光學光學透鏡缺陷檢測設備

江蘇優普納科技的光學質檢設備,提供定制化服務,滿足企業特殊檢測需求。上海數字化光學透鏡缺陷檢測設備

優普納將“防呆”做到更高:上料口激光測厚+真空壓力雙重校驗,疊片、反放立即停機報警;觸摸屏三級權限管理,操作員只能“開始/暫停”,工藝工程師可調閾值,設備管理員查看源代碼,每一步修改均加密留痕;檢測完成后OK/NG雙盤單獨出口,NG盤再細分A/B/C三格,對應劃痕、氣泡、水縮,滿盤自動打印標簽。整套流程讓夜班新人也能零失誤操作,半年運行180萬片無批量混料,為追求“零缺陷”的車載與醫療客戶吃下“定心丸”。在鍍膜工藝段,鏡片表面反射率差異可達兩個數量級,傳統光源不是過曝就是欠曝。優普納利用Z軸可移動相機與自適應曝光算法,先拍預覽圖再計算更佳分區亮度,200 ms內二次成像,既保證7 μm分辨率,又維持500-1000 UPH節拍。系統還能自動關聯鍍膜前后缺陷數據,一旦發現新增臟污、霧氣,即刻提示工藝工程師鎖定鍍膜機臺,實現“檢測-工藝”閉環管理。上海數字化光學透鏡缺陷檢測設備

- 可編程內窺鏡缺陷檢測設備定制 2025-12-06

- 江蘇光學透鏡缺陷檢測設備供應商家 2025-12-06

- 無損光學透鏡缺陷檢測設備訂做價格 2025-12-06

- 非接觸式內窺鏡缺陷檢測設備供應商 2025-12-06

- 上海進口砂輪 2025-12-05

- 智能分析內窺鏡缺陷檢測設備定制 2025-12-05

- 精密光學透鏡缺陷檢測設備大概多少錢 2025-12-05

- 耐磨砂輪認證 2025-12-05

- 智能分揀內窺鏡缺陷檢測設備訂做價格 2025-12-05

- 晶圓砂輪定制 2025-12-05

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 江蘇個性化彎管機服務電話 2025-12-06

- 深圳走芯機大概多少錢 2025-12-06

- 成都冶金行業超聲波阻垢裝置廠家直銷 2025-12-06