北京化工自動導航AGV

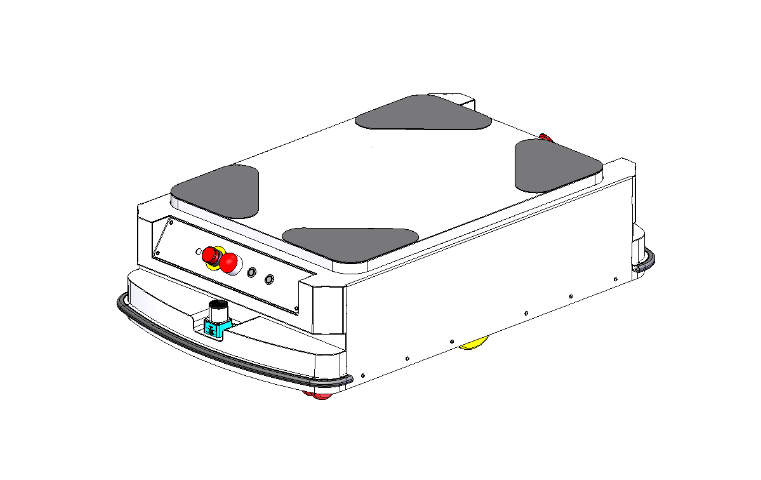

工廠車間的產線布局復雜多樣(如 U 型線、直線線、柔性生產線),對物料配送的精細性與適配性提出了高要求,工廠自動導航 AGV 通過模塊化設計與靈活的路徑規劃,完美適配各類產線布局。其車身尺寸可根據車間通道寬度、產線間距靈活定制(最小寬度可至 80cm),同時支持多路徑模式(固定路徑、自由路徑、混合路徑),可在狹窄通道、產線間隙中靈活行駛。在生產流程中,AGV 可實現 “原材料倉→生產工位→半成品倉→組裝工位→成品倉” 的點對點精細配送,根據產線需求將物料直接送達指定位置,無需中間轉運環節。例如,在汽車零部件工廠,AGV 可將發動機零部件從原材料倉精細配送至發動機組裝線的各個工位;在電子廠,可將電子元器件從倉儲區轉運至 SMT 生產線的供料區。這種點對點配送模式消除了人工搬運的路線冗余與等待時間,將物料配送效率提升 40% 以上,同時確保物料及時供應,避免產線停工待料,為工廠生產效率提升提供了有力保障。工廠自動導航 AGV 適配車間產線布局,實現原材料、半成品、成品的點對點配送。北京化工自動導航AGV

倉儲空間緊張是多數企業面臨的共性問題,窄通道自動導航 AGV 自動叉車通過緊湊化設計與精細導航技術,有效解決這一難題。該類叉車的主要優勢在于極小的轉彎半徑(只有 1.2 米),相較于傳統叉車(轉彎半徑 2.5 米以上),可在 1.8 米寬的窄通道內靈活行駛、轉彎與作業,大幅減少通道占用空間。同時,設備采用激光 SLAM 導航技術,定位精度達 ±2cm,可精細停靠貨位,避免因操作誤差導致的空間浪費。在作業效率方面,該叉車支持高位堆垛(最大起升高度 8 米),可充分利用垂直空間,結合窄通道設計,倉儲空間利用率提升 25% 以上,相當于在原有倉庫面積基礎上增加四分之一的存儲容量。此外,設備通過**控制系統實現自動化作業,無需人工駕駛,避免了人工操作叉車在窄通道內的安全風險。該類叉車廣泛應用于電商、醫藥、食品等行業的密集型倉儲場景,例如某電商倉庫引入后,在原有 10000㎡倉庫面積不變的情況下,存儲容量從 5 萬件提升至 6.25 萬件,同時分揀效率提升 30%,實現了空間利用與作業效率的雙重優化。智能自動導航AGV解決方案載重 5-10 噸的自動導航 AGV 自動叉車,可替代人工完成高位堆垛、長距離物料轉運任務。

在制造業轉型升級與物流行業提質增效的雙重驅動下,自動導航 AGV 行業已從單一搬運工具供給,向智能化、柔性化綜合服務轉型。智能化體現在導航技術從傳統磁條導航向激光 SLAM、視覺導航迭代,結合 AI 算法實現自主決策與環境適應;柔性化則通過模塊化設計、動態路徑規劃,滿足多場景、多任務的靈活適配。作為智能制造的 “移動載體”,AGV 在生產線物料配送、車間流轉中替代人工完成重復勞動,降低人力成本與安全風險;在智慧物流領域,AGV 打通倉儲、分揀、配送全環節,成為電商、快遞企業突破效率瓶頸的關鍵。隨著工業 4.0 與數字經濟政策落地,汽車制造、3C 電子、醫藥冷鏈等行業對 AGV 的需求持續爆發,行業市場規模年復合增長率保持在 20% 以上,已成為連接制造與物流的主要基礎設施,推動產業向無人化、高效化轉型。

自動導航 AGV 軟件的遠程監控模塊,借助物聯網與云計算技術,為企業提供設備全生命周期的遠程管控能力,是保障 AGV 系統穩定運行的重要支撐。該模塊的主要功能包括三個方面:一是實時狀態監控,通過云端平臺實時展示每臺 AGV 設備的位置、作業進度、行駛速度、能耗、電池電量等數據,管理人員可通過電腦、手機 APP 隨時隨地查看,實現全局掌控;二是故障預警與診斷,系統通過分析設備運行數據,提前識別潛在故障(如電池衰減、傳感器異常、電機故障),自動發送預警信息,并提供故障診斷報告,幫助維修人員快速定位問題;三是遠程調試與升級,當設備出現輕微故障或需要功能升級時,技術人員可通過遠程模塊進行參數調整、程序升級,無需到現場操作,設備停機時間縮短 70%。例如某制造企業的 AGV 軟件遠程監控模塊,管理著分布在 3 個車間的 100 臺 AGV 設備,管理人員通過平臺實時監控設備狀態,當某臺設備電池電量不足時,系統自動調度其前往充電區,同時分配其他設備接替任務;當設備出現傳感器故障時,系統快速定位故障點并發送維修提示,技術人員通過遠程調試修復 80% 以上的輕微故障,設備有效運行時間提升至 95% 以上,大幅降低了維護成本與生產中斷風險。定制化自動導航 AGV 可針對 3C、汽車、冷鏈等行業需求,定制防爆、防塵、低溫適配等專項功能。

高位倉儲是提升倉儲空間利用率的有效方式,前移式自動導航 AGV 自動叉車針對這一需求,優化了起升機構與導航系統,最大起升高度可達 12 米,遠超傳統叉車(最大起升高度 6 米),能充分利用倉庫垂直空間,實現密集型存儲。該類叉車的主要技術亮點包括:一是高度起升結構,采用質量鋼材與精密液壓系統,確保在 12 米高度下穩定承載貨物(載重 1-3 噸);二是精細定位導航,集成激光 SLAM 與視覺導航技術,定位精度達 ±1cm,可精細停靠高位貨位,避免貨物碰撞;三是安全防護系統,配備防墜裝置、高度限位器、紅外避障傳感器,***保障高位作業安全。在應用場景中,該叉車可與高位貨架配合,實現 “貨到人” 自動存取,尤其適用于電商、冷鏈、醫藥等存儲密度要求高的行業。例如某冷鏈倉庫引入該類叉車后,將貨架高度從 5 米提升至 10 米,存儲容量提升 100%,同時通過自動化作業,高位貨位存取效率提升 50%,人工成本降低 80%,徹底解決了傳統人工叉車難以觸及高位貨位、作業效率低、安全風險高的問題。低溫倉儲用自動導航 AGV 解決方案,采用耐低溫元器件與防霧導航技術,保障冷鏈物流連續性。青海自動導航AGVCTU

集成升降貨叉的立庫自動導航 AGV,可完成從貨架到分揀區的全流程無人化貨物搬運。北京化工自動導航AGV

工業設備的合規性與安全性是客戶選型的重要考量因素,重視合規認證的自動導航 AGV 廠家通過嚴格的質量管控與認證流程,確保產品符合國際國內工業安全標準。這類廠家建立了完善的質量管理體系,從原材料采購、生產制造到產品出廠,每一個環節都遵循 ISO9001 質量管理體系標準;同時積極參與國際認證,產品通過 CE(歐盟安全認證)、UL(美國安全認證)、FCC(電磁兼容認證)等國際認證,滿足不同國家和地區的市場準入要求。在安全性能方面,產品符合工業安全標準(如 ISO 10218 機器人安全標準),配備系統的安全防護裝置(如緊急制動、聲光報警、避障傳感器),確保作業安全。例如,通過 CE 認證的 AGV 產品可直接進入歐盟市場,無需額外認證;符合 ISO 10218 標準的產品可滿足工廠車間的安全作業要求。合規認證不僅體現了廠家的技術實力與質量管控能力,也為客戶提供了安全保障,降低了設備應用的合規風險。北京化工自動導航AGV

蘇州森合知庫機器人科技有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在江蘇省等地區的機械及行業設備行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**蘇州森合知庫機器人科技供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 江蘇自動導航AGV堆垛機 2025-12-08

- 廣州貨運四向車車輛 2025-12-08

- 四向車行業 2025-12-08

- 中國香港電子自動導航AGV 2025-12-08

- 甘肅無人自動導航AGV 2025-12-08

- 廣州立庫四向車CTU 2025-12-08

- 廣州汽車四向車全稱 2025-12-08

- 北京化工自動導航AGV 2025-12-08

- 蘇州立庫四向車管理系統 2025-12-08

- wms四向車智能叉車 2025-12-08

- 上海瓶裝線哪里有賣 2025-12-08

- 合肥節能臥式加工中心 2025-12-08

- 重慶正規力控系統 2025-12-08

- 智能餅干夾心機可調餅干寬度 2025-12-08

- 學校實驗室吊柜廠家 2025-12-08

- 青海點型四合一氣體檢測儀按需設計 2025-12-08

- 西南J1772放電槍安裝 2025-12-08

- 江西螺桿型空氣壓縮機 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08