廣州汽車四向車全稱

WMS 四向車的批量訂單處理能力基于 WMS 系統的 “任務隊列管理” 功能,系統可將多個訂單整合為一個任務批次,一次性下發至四向車;同時,系統根據訂單類型(如入庫 / 出庫)、緊急程度(如普通訂單 / 加急訂單)、貨位距離(如近通道 / 遠通道)自動排序作業優先級,優先級規則可由用戶自定義(如加急訂單優先級>普通訂單,出庫訂單優先級>入庫訂單)。在電商倉儲場景中,“雙十一” 期間單日產生 5 萬 + 出庫訂單,傳統模式下需逐一下發訂單任務,設備等待指令時間長(日均 2 小時);引入批量訂單處理后,WMS 每 30 分鐘下發一個包含 50 個訂單的任務批次,設備無需頻繁等待指令,等待時間縮短至 0.5 小時,單日作業量提升 25%。某快消品倉庫的測試顯示,設備單次接收 50 個訂單任務后,系統按 “近通道訂單優先” 的規則排序,設備作業路徑總長度較無序作業縮短 40%,作業時間從 8 小時縮短至 6 小時。此外,批量訂單處理還支持 “任務拆分”—— 若一個訂單包含多個貨位的貨物,系統會自動將訂單拆分為多個子任務,分配給不同設備同時作業,訂單處理時間從傳統的 15 分鐘縮短至 5 分鐘;某家電倉庫的大型訂單(包含 10 個貨位的家電)處理效率提升 200%,大幅提升批量訂單的處理能力WMS 四向車可配合 WMS 完成動態盤點,通過掃碼與貨位比對,盤點準確率達 99.9% 以上。廣州汽車四向車全稱

四向車的頂升機構承擔貨物升降與換層銜接的關鍵任務,油壓驅動的選擇源于其推力大、動作平穩的特性。油壓驅動通過液壓泵將液壓油加壓,推動頂升油缸上升,能在小體積結構內輸出大推力(單缸推力可達 5 噸),輕松頂起 2 噸貨物,且頂升過程中速度均勻,避免貨物因升降顛簸發生位移。40mm 的頂升行程設計,是基于貨架與軌道的配合需求:當四向車行駛至貨架貨位下方時,頂升機構上升 40mm 即可將貨物從貨架托板上托起,既滿足貨物脫離貨架的基本需求,又避免行程過大導致的時間浪費與能耗增加。3-5s 的頂升耗時,是平衡效率與穩定性的結果 —— 若耗時過短(如<3s),則油壓驅動速度過快,可能導致貨物重心偏移;若耗時過長(如>5s),則會延長單次存取時間,降低整體作業效率。在實際作業中,頂升機構的速度與行駛系統、換向動作高度協同:例如四向車行駛至目標貨位后,頂升機構同步啟動,3s 內完成貨物托起,隨即切換輪系進行換向,整個過程無停頓銜接,較氣動頂升機構(耗時 5-8s),單次存取時間縮短 40%,有效提升倉儲系統的整體吞吐量。立庫四向車AGVWMS 四向車可與倉儲管理系統(WMS)實時數據交互,同步貨位信息、訂單需求與作業狀態。

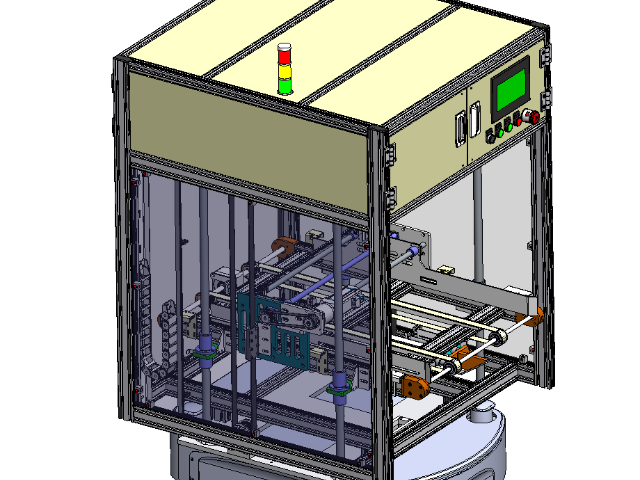

制造業的生產物流涵蓋 “原材料入庫 - 線邊補貨 - 成品出庫” 三大環節,各環節需求差異大,傳統設備需分環節配置(如原材料庫用堆垛機、線邊庫用 AGV),導致系統割裂、數據不通,而四向車通過多機型、多系統協同,實現全流程無縫適配。在原材料庫,托盤式四向車可承載重型原材料,配合密集貨架提升存儲密度,同時與供應商送貨車輛的輸送線對接,實現原材料自動入庫;在線邊庫,料箱式四向車可根據 MES 系統的生產進度,實時向生產線輸送零部件(如汽車生產線的螺絲、電子廠的芯片),實現 “按需補貨”,避免生產線缺料停工;在成品庫,箱式或托盤式四向車可根據 ERP 系統的訂單需求,自動完成成品出庫,配合物流車輛實現 “出庫即發運”。這種全流程適配的主要在于數據貫通:四向車系統通過 API 接口與 MES、ERP 系統對接,原材料入庫數據自動同步至 MES,線邊補貨數據反饋至生產進度表,成品出庫數據更新至 ERP 庫存,實現 “原材料 - 生產 - 成品” 的全流程數據穿透。某電子制造企業引入四向車系統后,覆蓋其原材料庫、線邊庫、成品庫,生產物流的人工成本降低 60%,生產中斷時間從每月 10 小時縮短至 2 小時,成品出庫效率提升 50%,實現生產與倉儲的高效協同。

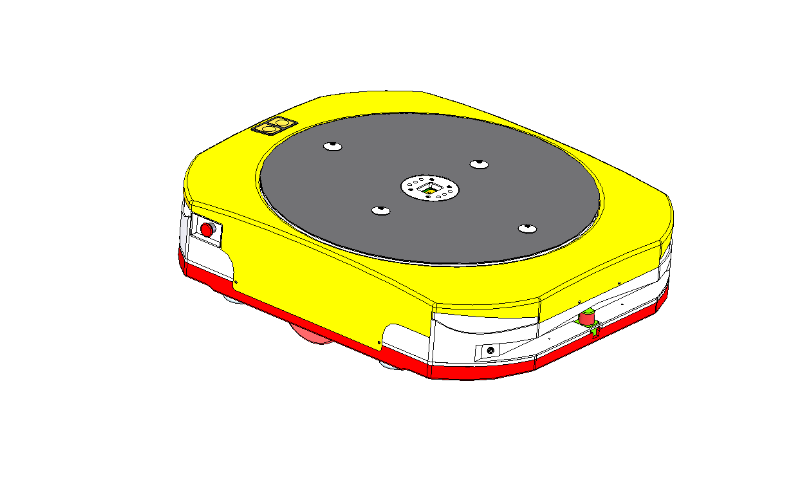

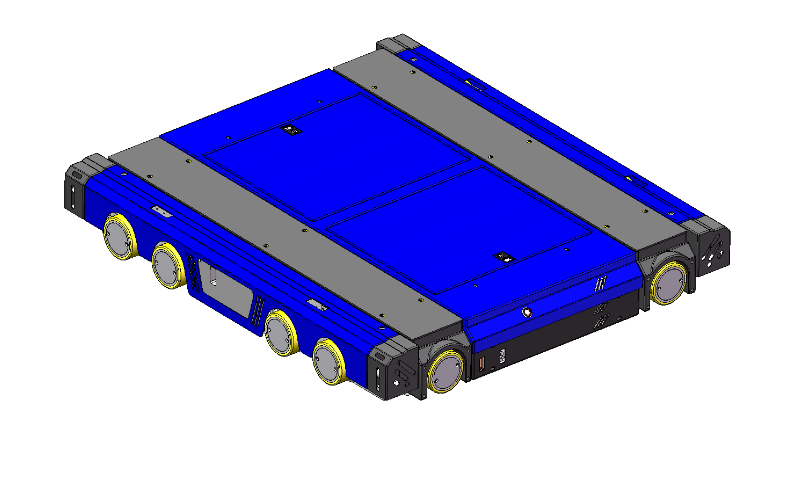

立庫四向車的主要設計目標是適配立體倉庫的 “高空間、高密度” 存儲需求,其結構與性能均針對立庫環境優化 —— 車身高度控制在 1.2-1.5m,可靈活穿梭于層高 2.5-3m 的貨架層間;同時,設備采用鋁合金材質,重量較傳統鋼制穿梭車減輕 30%,可降低貨架承重壓力,支持貨架層高提升至 8-40m。在高貨架立庫場景中,該設備能充分利用垂直空間,使倉儲容積率提升 2-3 倍。某機械制造企業的立庫原層高 10m,采用傳統叉車作業,只有能設置 3 層貨架,空間利用率 40%;引入立庫四向車后,貨架層數增加至 8 層,層高提升至 28m,空間利用率達 85%,存儲容量從 5000 托盤提升至 1.2 萬托盤。此外,立庫四向車的運行軌道可直接集成在貨架橫梁上,無需額外鋪設地面軌道,節省地面空間;同時,設備支持 “多層同步作業”,多臺設備可在不同貨架層同時運行,互不干擾,單日貨物存取量較傳統設備提升 50%,完美適配立庫 “高密度存儲 + 高效作業” 的需求。其主要特征為雙輪系驅動、自動換向、換層作業,通過智能化調度實現無人化物料搬運。

四向車主要硬件的選型,直接決定設備的穩定性與使用壽命,西門子 PLC、施耐德電氣元件、RFID 傳感器的組合,構建了高可靠性的硬件基礎。西門子 PLC(可編程邏輯控制器)作為設備 “大腦”,具有抗干擾能力強(可承受電壓波動 ±15%、溫度 - 20℃~60℃)、運算速度快(指令執行時間≤0.1μs)的優勢,能實時處理驅動、頂升、換向等多模塊的協同指令,避免因控制延遲導致動作偏差;施耐德電氣元件(如斷路器、接觸器)則以高耐久性著稱,其觸點壽命可達 100 萬次以上,較普通電氣元件長 3 倍,能減少因電氣故障導致的停機 —— 例如接觸器觸點磨損是傳統設備常見故障,施耐德元件可將該故障間隔延長至 5 年以上。RFID 傳感器作為定位與數據采集主要,讀取距離穩定(20-50mm)、識別準確率≥99.99%,能實時掃描軌道上的定位碼,為設備提供精細位置信息,同時記錄貨物 ID,實現物料追溯。這些高規格硬件的組合,配合設備外殼的 IP54 防護設計(防塵、防濺水),使四向車設計壽命達到 10 年,較行業平均 5-8 年的壽命標準提升 25%-40%。在實際應用中,硬件穩定性的提升不僅減少維修成本,更降低了倉儲系統的中斷風險,例如在醫藥行業,設備年故障率可控制在 2% 以下,滿足 GSP 對倉儲設備連續運行的要求。定制化四向車可根據客戶的貨物體積( 2m×1.5m)調整車身尺寸,適配大型零部件的倉儲搬運。立庫四向車AGV

WMS 四向車可通過 WMS 實現批量訂單處理,支持單次接收 50 個以上訂單任務,自動排序作業優先級。廣州汽車四向車全稱

WMS 四向車的路徑優化功能依賴于 WMS 系統的 “動態路徑規劃算法”,該算法基于 Dijkstra 算法優化,可結合實時貨位占用情況、設備位置、作業任務優先級,計算比較好作業路徑。當四向車接收作業任務時,WMS 會先分析目標貨位周邊的貨位占用狀態 —— 若直達路徑的貨位已占用(有其他設備作業),系統會自動規劃迂回路徑,避免設備擁堵;同時,算法還會考慮多任務的順序優化,如將同一通道內的多個作業任務按距離排序,減少設備往返次數。某物流中心的 WMS 系統管理 30 臺四向車,傳統路徑規劃模式下,設備日均迂回里程達 50km,作業效率低;引入動態路徑優化后,日均迂回里程降至 20km,作業時間縮短 30%。某電商倉的 “雙十一” 大促期間,單日訂單量達 10 萬單,WMS 通過路徑優化,將 30 臺四向車的作業任務按區域劃分,每臺設備負責特定通道的作業,避免跨區域迂回;實際運行中,設備單日作業量達 1.5 萬次,訂單出庫率達 100%,無任何作業延誤。此外,路徑優化算法還支持 “緊急任務插入”—— 當有緊急訂單(如生鮮食品出庫)時,系統可調整路徑優先級,讓設備優先處理緊急任務,緊急訂單的作業響應時間從 10 分鐘縮短至 3 分鐘,提升客戶滿意度。廣州汽車四向車全稱

蘇州森合知庫機器人科技有限公司在同行業領域中,一直處在一個不斷銳意進取,不斷制造創新的市場高度,多年以來致力于發展富有創新價值理念的產品標準,在江蘇省等地區的機械及行業設備中始終保持良好的商業口碑,成績讓我們喜悅,但不會讓我們止步,殘酷的市場磨煉了我們堅強不屈的意志,和諧溫馨的工作環境,富有營養的公司土壤滋養著我們不斷開拓創新,勇于進取的無限潛力,蘇州森合知庫機器人科技供應攜手大家一起走向共同輝煌的未來,回首過去,我們不會因為取得了一點點成績而沾沾自喜,相反的是面對競爭越來越激烈的市場氛圍,我們更要明確自己的不足,做好迎接新挑戰的準備,要不畏困難,激流勇進,以一個更嶄新的精神面貌迎接大家,共同走向輝煌回來!

- 江蘇自動導航AGV堆垛機 2025-12-08

- 廣州貨運四向車車輛 2025-12-08

- 四向車行業 2025-12-08

- 中國香港電子自動導航AGV 2025-12-08

- 甘肅無人自動導航AGV 2025-12-08

- 山東無人自動導航AGV 2025-12-08

- 山東電子自動導航AGV 2025-12-08

- 廣州立庫四向車CTU 2025-12-08

- 廣州汽車四向車全稱 2025-12-08

- 北京化工自動導航AGV 2025-12-08

- 中山全自動EPS粘合機生產公司 2025-12-08

- 四川純凈水設備生產廠家 2025-12-08

- 上海瓶裝線哪里有賣 2025-12-08

- 合肥節能臥式加工中心 2025-12-08

- 重慶正規力控系統 2025-12-08

- 智能餅干夾心機可調餅干寬度 2025-12-08

- 學校實驗室吊柜廠家 2025-12-08

- 青海點型四合一氣體檢測儀按需設計 2025-12-08

- 西南J1772放電槍安裝 2025-12-08

- 江西螺桿型空氣壓縮機 2025-12-08