深圳汽車四向車車輛

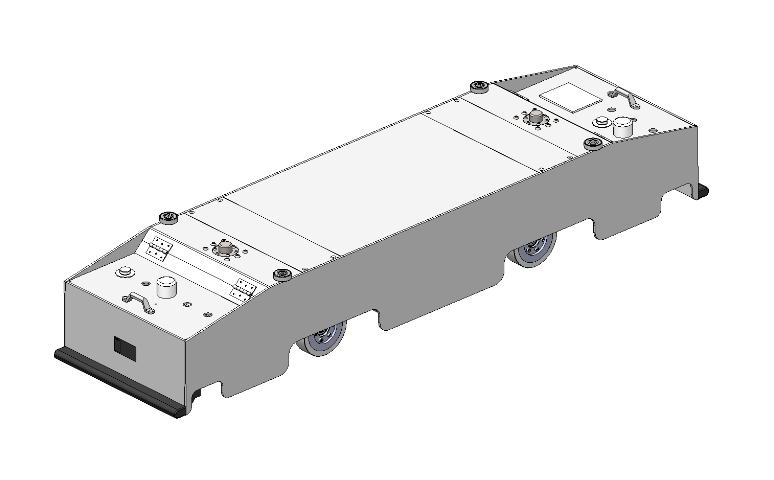

四向車車體的材質與結構設計直接決定其承載能力與運行穩定性。選用 45# 鋼作為主要材質,源于該鋼材的特性 —— 抗拉強度達 600MPa 以上,屈服強度約 355MPa,能在承受 1.5-2 噸貨物重量時保持結構不變形,同時通過激光切割工藝實現毫米級加工精度,確保車體各部件拼接縫隙≤0.5mm,避免運行中因結構偏差產生震動。模塊化設計則是平衡載重與輕量化的關鍵:車體分為驅動模塊、頂升模塊、控制模塊三大單獨單元,各模塊采用標準化接口連接,既減少整體重量(較一體化設計輕 15%-20%),又便于后期維修更換 —— 例如驅動模塊故障時,無需拆解整車即可單獨更換,維修效率提升 50%。安全系數≥1.6 的設計標準,意味著車體實際承載能力是額定載重的 1.6 倍以上,即使在突發超載(如貨物重心偏移導致局部受力增加)情況下,也能避免結構損壞,這一設計在汽車、家電等重型物料存儲場景中尤為重要,有效降低設備故障引發的倉儲中斷風險。按用途分為托盤式、料箱式、定制化三類,按環境適配常溫(-25℃~40℃)與低溫機型。深圳汽車四向車車輛

制造業的生產物流涵蓋 “原材料入庫 - 線邊補貨 - 成品出庫” 三大環節,各環節需求差異大,傳統設備需分環節配置(如原材料庫用堆垛機、線邊庫用 AGV),導致系統割裂、數據不通,而四向車通過多機型、多系統協同,實現全流程無縫適配。在原材料庫,托盤式四向車可承載重型原材料,配合密集貨架提升存儲密度,同時與供應商送貨車輛的輸送線對接,實現原材料自動入庫;在線邊庫,料箱式四向車可根據 MES 系統的生產進度,實時向生產線輸送零部件(如汽車生產線的螺絲、電子廠的芯片),實現 “按需補貨”,避免生產線缺料停工;在成品庫,箱式或托盤式四向車可根據 ERP 系統的訂單需求,自動完成成品出庫,配合物流車輛實現 “出庫即發運”。這種全流程適配的主要在于數據貫通:四向車系統通過 API 接口與 MES、ERP 系統對接,原材料入庫數據自動同步至 MES,線邊補貨數據反饋至生產進度表,成品出庫數據更新至 ERP 庫存,實現 “原材料 - 生產 - 成品” 的全流程數據穿透。某電子制造企業引入四向車系統后,覆蓋其原材料庫、線邊庫、成品庫,生產物流的人工成本降低 60%,生產中斷時間從每月 10 小時縮短至 2 小時,成品出庫效率提升 50%,實現生產與倉儲的高效協同。廣州無人四向車項目調度系統具備多車協同、動態避障功能,可根據訂單優先級優化作業路徑。

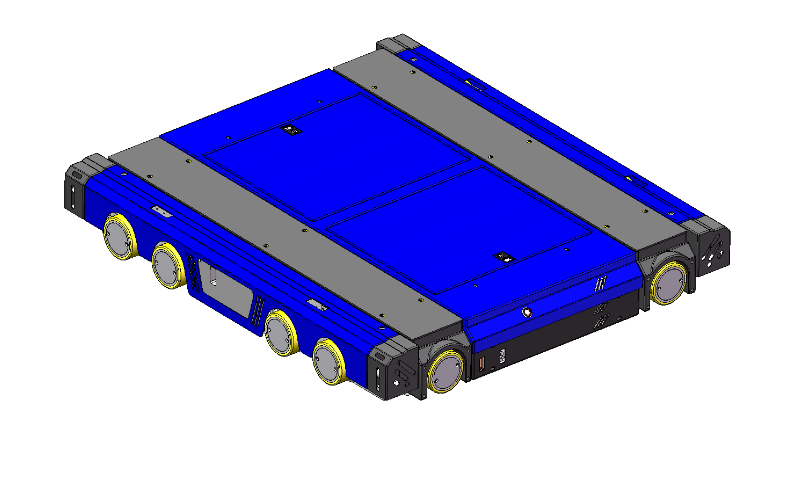

四向車的技術先進性集中體現在三大主要特征的協同運作,構建了無人化搬運的基礎。雙輪系驅動是其實現多向運動的機械基礎,兩套單獨輪系分別對應 X、Y 方向,通過 PLC 控制輪系切換,使設備可在任意節點實現 90° 換向,無需掉頭空間,這一設計打破了傳統搬運設備的行駛方向限制,尤其適配狹窄巷道的密集存儲布局。自動換向技術則依賴于反射光電與校正片的精細配合,當設備行駛至換向點時,兩個間距 10cm 的光電傳感器會掃描 10.3cm 長的校正片,通過檢測信號同步性調整車身位置,確保換向時輪系與軌道精細對接,避免偏移。換層作業作為三維倉儲的關鍵環節,通過與提升機的聯動實現,帶車模式下四向車自動駛入提升機貨臺,隨貨物一同升降至目標樓層,全程無需人工干預,作業效率較不帶車模式提升 30% 以上。這些機械特征與智能化調度系統深度融合,通過 WCS 系統接收訂單指令后,自動分配作業任務、規劃比較好路徑,實現多車協同、動態避障,從貨物入庫、存儲、盤點到出庫的全流程無人化操作,不僅降低了人工成本,更將作業差錯率控制在 0.1% 以下,為倉儲物流的高效運轉提供了主要支撐。

四向車調度系統的主要價值,在于通過智能算法提升多設備協同效率,避免資源浪費。多車協同功能基于 “任務池 + 分配算法” 實現:WCS 系統將所有作業任務(入庫、出庫、盤點)匯總至任務池,調度系統根據各四向車的實時位置(如距離貨位較近的車優先分配任務)、負載狀態(空載車優先分配入庫任務)、故障情況(正常運行的車優先分配緊急任務),自動分配任務,避免部分設備閑置、部分設備過載的情況 —— 例如電商大促期間,10 臺四向車可通過協同作業,將出庫效率提升至單臺作業的 8-9 倍(考慮避障與路徑重疊時間)。動態避障功能則通過 “實時位置共享 + 路徑預判” 實現:每臺四向車每秒向調度系統上傳 3 次位置信息,系統根據所有車輛的位置與行駛方向,預判是否存在路徑交叉;若發現兩臺車將在 10s 內到達同一交叉點,系統會指令后出發的車輛暫停,或調整其中一臺車的行駛路徑(如繞行相鄰巷道),避免碰撞。訂單優先級優化功能,可根據業務需求設置權重(如醫藥急救藥品訂單優先級為比較高,普通日用品訂單為常規),調度系統在分配任務時,優先執行高優先級訂單 車輪選用聚氨酯材質,帶輪邊設計與軌道間隙只有1mm,兼顧耐磨、降噪與行駛穩定性。

立庫四向車的低噪音設計貫穿驅動、轉向、運行三大系統,從源頭控制噪音產生。在驅動系統中,設備采用靜音伺服電機(運行噪音≤55dB),配合降噪減速器(噪音降低 10dB),減少動力傳動過程中的機械噪音;在轉向系統中,轉向輪采用聚氨酯材質(硬度 65 Shore A),與軌道接觸時的摩擦噪音≤50dB,較傳統橡膠輪降低 15dB;在運行系統中,設備車身采用阻尼材料包裹,可吸收 10-15% 的振動噪音,避免共振產生的高頻噪音。某倉儲中心的噪音測試顯示,10 臺立庫四向車同時運行時,作業區域的平均噪音為 62dB,遠低于 GB/T 50333-2013《醫院潔凈手術部建筑技術規范》中 “室內噪音≤65dB” 的標準,也低于傳統倉儲設備(如叉車)85dB 的運行噪音。低噪音特性不僅改善了倉儲作業環境,減少對操作人員的聽力損傷,還使設備可在對噪音敏感的場景(如醫藥倉庫、食品倉庫)中運行,無需額外設置隔音設施;同時,低噪音運行也意味著設備機械磨損更小,主要部件的使用壽命從傳統設備的 3 年延長至 5 年,降低設備更換成本。定制化四向車可集成稱重功能(精度 ±10g),實時反饋貨物重量,滿足食品、醫藥等稱重需求場景。蘇州鋰電四向車官網

立庫四向車采用鋰電池供電,能量密度達 150Wh/kg,單次充電可覆蓋立庫內 500 個貨位的存取作業。深圳汽車四向車車輛

四向車的頂升機構承擔貨物升降與換層銜接的關鍵任務,油壓驅動的選擇源于其推力大、動作平穩的特性。油壓驅動通過液壓泵將液壓油加壓,推動頂升油缸上升,能在小體積結構內輸出大推力(單缸推力可達 5 噸),輕松頂起 2 噸貨物,且頂升過程中速度均勻,避免貨物因升降顛簸發生位移。40mm 的頂升行程設計,是基于貨架與軌道的配合需求:當四向車行駛至貨架貨位下方時,頂升機構上升 40mm 即可將貨物從貨架托板上托起,既滿足貨物脫離貨架的基本需求,又避免行程過大導致的時間浪費與能耗增加。3-5s 的頂升耗時,是平衡效率與穩定性的結果 —— 若耗時過短(如<3s),則油壓驅動速度過快,可能導致貨物重心偏移;若耗時過長(如>5s),則會延長單次存取時間,降低整體作業效率。在實際作業中,頂升機構的速度與行駛系統、換向動作高度協同:例如四向車行駛至目標貨位后,頂升機構同步啟動,3s 內完成貨物托起,隨即切換輪系進行換向,整個過程無停頓銜接,較氣動頂升機構(耗時 5-8s),單次存取時間縮短 40%,有效提升倉儲系統的整體吞吐量。深圳汽車四向車車輛

蘇州森合知庫機器人科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來蘇州森合知庫機器人科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 江蘇自動導航AGV堆垛機 2025-12-08

- 廣州貨運四向車車輛 2025-12-08

- 四向車行業 2025-12-08

- 中國香港電子自動導航AGV 2025-12-08

- 廣州立庫四向車CTU 2025-12-08

- 廣州汽車四向車全稱 2025-12-08

- 北京化工自動導航AGV 2025-12-08

- 蘇州立庫四向車管理系統 2025-12-08

- 廣州貨運四向車智能叉車 2025-12-08

- 安徽鋰電倉儲物流貨架 2025-12-08

- 江西螺桿型空氣壓縮機 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08

- 泰州鈦反應釜現貨 2025-12-08

- 安徽常見起重設備安裝 2025-12-08