云南四向車

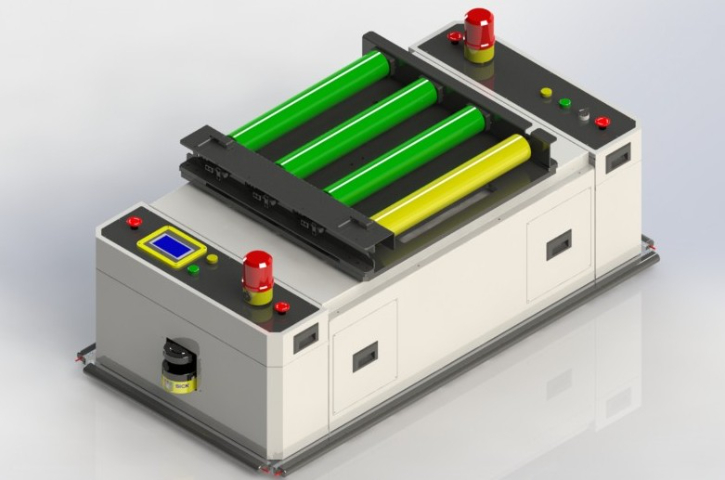

四向車提升機是連接立體倉庫多樓層的主要設備,其垂直轉運能力基于 “雙立柱導向 + 鋼絲繩牽引” 結構,立柱采用 Q345B 高強度鋼材,導軌精度達 H7 級,確保提升過程中設備平穩性誤差≤2mm。該設備比較大提升高度可達 40m,可適配層高 8-40m 的高貨架立體倉庫,解決傳統立庫 “單層作業” 的空間局限。在某物流園區的智能立庫中,倉庫共 8 層、總高 32m,通過 2 臺四向車提升機連接各樓層貨架,四向車可從 1 樓提升至 8 樓,實現跨樓層貨物轉運;設備提升速度達 0.8m/s,從 1 樓到 8 樓(垂直高度 28m)只有需 35 秒,較傳統電梯式提升機(速度 0.5m/s)效率提升 60%。同時,提升機貨臺尺寸可按四向車規格定制(常見 2.5m×1.8m),確保四向車平穩駛入,對接誤差≤3mm,避免貨物碰撞損耗。WMS 四向車可配合 WMS 完成動態盤點,通過掃碼與貨位比對,盤點準確率達 99.9% 以上。云南四向車

WMS 四向車與倉儲管理系統(WMS)的數據交互基于 “工業以太網 + 標準化協議” 實現,設備通過 Profinet 或 Modbus 協議接入 WMS 系統,建立雙向數據通道,實現貨位信息、訂單需求、作業狀態的實時同步。在貨位信息同步方面,WMS 將貨位的 “占用 / 空閑” 狀態、貨物存儲信息(如 SKU、數量、有效期)實時下發至四向車,設備可快速定位目標貨位;在訂單需求同步方面,WMS 將出庫訂單、入庫訂單的任務信息(如貨物名稱、數量、目標貨位)下發至四向車,設備按訂單優先級執行作業;在作業狀態同步方面,四向車將實時運行狀態(如位置、電量、作業進度)上傳至 WMS,系統可實時監控設備運行情況。某電商企業的 WMS 系統與 20 臺四向車聯動,數據交互延遲≤1 秒,貨位信息更新準確率達 100%;當客戶下單后,WMS 在 10 秒內將訂單任務下發至四向車,設備立即執行出庫作業,訂單出庫時間從傳統的 30 分鐘縮短至 15 分鐘。此外,數據交互還支持 “斷點續傳”—— 若網絡臨時中斷,四向車可存儲未完成的作業數據,網絡恢復后自動上傳至 WMS,避免數據丟失;某倉儲企業的測試顯示,網絡中斷 1 小時后恢復,設備作業數據無任何丟失,作業可正常續行,確保倉儲流程不中斷。

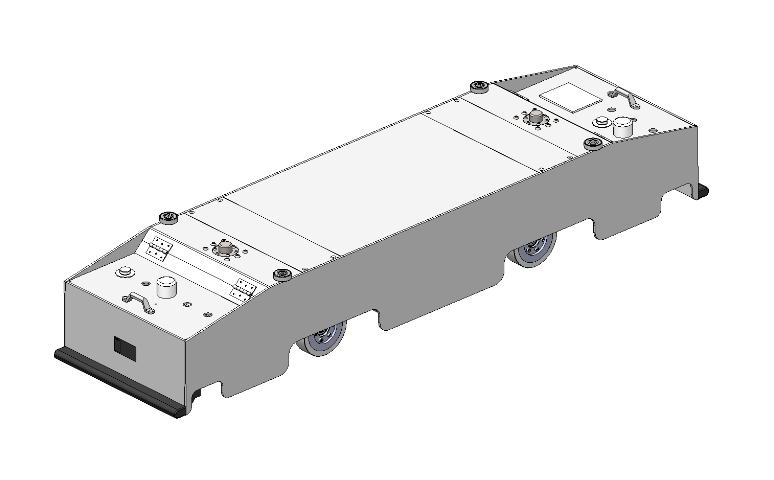

深圳立庫四向車廠家四向車提升機采用雙立柱導向結構,運行平穩性誤差≤2mm,確保四向車對接貨位時的準確度。

電商與快消行業的倉儲需求具有 “多 SKU、小批量、高頻次” 的特點,傳統 “人到貨” 揀選模式(人員在倉庫內尋找貨位)效率低,難以應對大促期間的訂單高峰,而四向車箱式多穿系統通過 “貨到人” 模式,成為該場景的比較好解決方案。箱式多穿系統由四向車、密集料箱貨架、揀選臺組成,四向車負責將存儲在密集貨架中的藥品、日用品、食品等箱式貨物,精細運送至揀選臺;揀選臺配備電子標簽,顯示每單所需揀選的貨物數量,揀選人員只需完成 “取貨 - 掃碼 - 放置” 的簡單動作,無需移動。這種模式的優勢在于:一是效率高,單揀選臺日均處理訂單可達 2000 單以上,較人工揀選提升 4 倍;二是空間利用率高,密集料箱貨架的通道寬度只有 0.8m,較傳統貨架節省 50% 通道空間,存儲容量提升 60%;三是靈活性強,可根據訂單量動態調整四向車數量與揀選臺數量 —— 例如電商促銷期間,可增加 2 臺四向車與 1 個揀選臺,應對訂單量激增。某電商倉庫引入箱式多穿系統后,SKU 承載量從 5000 種提升至 15000 種,小批量訂單(單訂單≤5 件)的出庫時間從 30 分鐘縮短至 10 分鐘,大促期間的訂單履約率從 85% 提升至 99%,有效提升消費者滿意度。

四向車提升機的安全冗余設計圍繞 “預防 - 應急 - 防護” 三層安全機制展開,保障高空作業安全。在預防層面,設備配備過載保護系統 —— 貨臺集成稱重傳感器,當貨物重量超過 500kg 額定載重時,系統立即切斷提升電源,同時發出聲光報警,避免超載導致的結構損壞;在應急層面,設備設置雙重急停裝置,提升機立柱側面與操作面板均配備急停按鈕,按下后可立即切斷所有動力電源,貨臺通過電磁制動器穩定停靠;在防護層面,設備采用斷鏈防護設計 —— 提升鋼絲繩外側安裝防墜擋板,若鋼絲繩意外斷裂,擋板會立即卡住貨臺,配合貨臺底部的緩沖彈簧(緩沖行程 50mm),可將貨臺墜落速度降至 0.1m/s 以下,避免貨物與設備損壞。某倉儲企業的安全測試顯示,模擬鋼絲繩斷裂場景時,斷鏈防護系統可在 0.5 秒內啟動,貨臺只有下降 10mm 即穩定停靠,貨物無任何損壞;同時,設備還通過了 GB/T 37544-2019《工業車輛安全要求》認證,所有安全裝置的響應時間均≤1 秒,完全滿足高空作業的安全標準,為倉儲作業提供可靠保障。立庫四向車支持低溫環境(-25℃至 5℃)運行,采用耐低溫元器件,適配冷鏈立庫的冷凍 / 冷藏區作業。

定制化四向車的轉向半徑優化基于 “輪組布局 + 轉向機構” 調整,傳統四向車的轉向半徑多為 1.5m,需 2.5m 以上的通道寬度;而定制化設備可通過調整輪組間距(縮短前后輪距至 1m 以內)、采用差速轉向技術(左右輪轉速差控制轉向),將轉向半徑降至 1m,適配 1.8m 寬的狹窄通道。在狹窄通道倉儲場景中,某電子元件倉庫因空間限制,通道寬度只有 1.8m,傳統四向車無法轉彎,需依賴人工推車搬運,效率低(日均搬運 800 箱);引入該定制化設備后,設備可在 1.8m 通道內靈活轉彎(轉彎時間≤5 秒),無需預留額外轉彎空間,倉儲通道利用率提升 40%。實際運行中,設備日均搬運量達 1500 箱,較傳統人工提升 87.5%;同時,設備還配備通道寬度檢測傳感器,當通道寬度小于 1.8m 時,會自動減速并發出警報,避免設備與貨架碰撞;該倉庫運行半年來,設備通道碰撞事故為 0,完全適配狹窄通道的作業需求。此外,轉向半徑優化還能減少設備空駛路徑 —— 在密集貨架區域,設備可通過小半徑轉彎快速切換通道,空駛時間縮短 20%,進一步提升作業效率。驅動系統采用伺服電機 + 行星減速結構,X 向 4 輪驅動、Y 向 8 輪驅動,支持 1.0-1.6m/s 行駛速度。蘇州新能源四向車官網

支持 Zigbee/Wi-Fi/ 云通訊多模式,實現設備與 WMS/WCS 系統的實時雙向數據傳輸。云南四向車

四向車調度系統的主要價值,在于通過智能算法提升多設備協同效率,避免資源浪費。多車協同功能基于 “任務池 + 分配算法” 實現:WCS 系統將所有作業任務(入庫、出庫、盤點)匯總至任務池,調度系統根據各四向車的實時位置(如距離貨位較近的車優先分配任務)、負載狀態(空載車優先分配入庫任務)、故障情況(正常運行的車優先分配緊急任務),自動分配任務,避免部分設備閑置、部分設備過載的情況 —— 例如電商大促期間,10 臺四向車可通過協同作業,將出庫效率提升至單臺作業的 8-9 倍(考慮避障與路徑重疊時間)。動態避障功能則通過 “實時位置共享 + 路徑預判” 實現:每臺四向車每秒向調度系統上傳 3 次位置信息,系統根據所有車輛的位置與行駛方向,預判是否存在路徑交叉;若發現兩臺車將在 10s 內到達同一交叉點,系統會指令后出發的車輛暫停,或調整其中一臺車的行駛路徑(如繞行相鄰巷道),避免碰撞。訂單優先級優化功能,可根據業務需求設置權重(如醫藥急救藥品訂單優先級為比較高,普通日用品訂單為常規),調度系統在分配任務時,優先執行高優先級訂單 云南四向車

蘇州森合知庫機器人科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來蘇州森合知庫機器人科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 江蘇自動導航AGV堆垛機 2025-12-08

- 廣州貨運四向車車輛 2025-12-08

- 中國香港電子自動導航AGV 2025-12-08

- 廣州汽車四向車全稱 2025-12-08

- 北京化工自動導航AGV 2025-12-08

- 廣州貨運四向車智能叉車 2025-12-08

- 安徽鋰電倉儲物流貨架 2025-12-08

- 廣西自動導航AGVCTU 2025-12-07

- 蘇州新能源四向車車 2025-12-07

- 電商四向車公司 2025-12-07

- 山東國產自動組裝機 2025-12-08

- 成都斗式提升機廠家 2025-12-08

- 貴州本地琛鑫輕創營實訓市場 2025-12-08

- 長寧區銷售鉸鏈操作 2025-12-08

- 智能地下管線探測儀視頻 2025-12-08

- 珠海定做小型打磨去毛刺設備生產廠家 2025-12-08

- 山西本地半導體模具 2025-12-08

- 虎丘區直銷周轉模殼廠家電話 2025-12-08

- 紹興化工高低溫控溫系統 2025-12-08

- 青浦區定制氣動元件大概費用 2025-12-08