湖北定制PCB制板功能

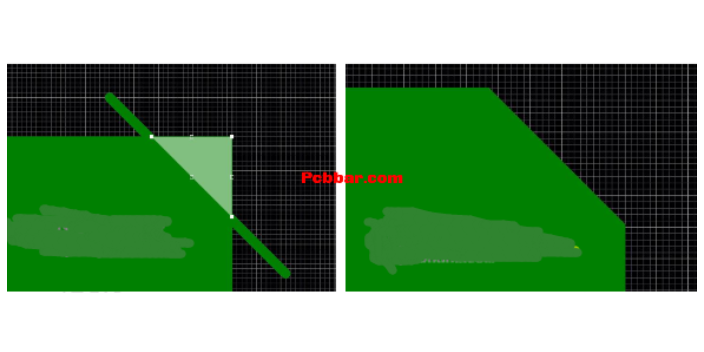

**銅箔技術:HVLP(**輪廓銅箔)通過表面粗糙度≤0.4μm的設計,***減少趨膚效應導致的信號失真。日韓廠商主導HVLP市場,國內隆揚電子、銅冠銅箔等企業已實現批量供貨。高性能樹脂:雙馬來酰亞胺樹脂(BMI)克服傳統環氧樹脂耐熱性不足的問題,東材科技、圣泉集團等企業通過技術突破實現**市場替代。2.2 功能性材料應用低損耗石英布:在M9、PTFE等**材料中替代傳統玻纖布,降低介電損耗因子(Df),滿足224G高速傳輸需求。高性能填料:球形二氧化硅等填料通過改性處理,提升覆銅板的絕緣性能與耐熱性,廣泛應用于高頻高速覆銅板。圖形轉移:使用LDI激光直接成像技術,線寬精度達±3μm。湖北定制PCB制板功能

智能化制造AI驅動的DFM優化:通過機器學習分析歷史設計數據,自動修正布線***與熱風險點。例如,西門子Valor NPI軟件可減少30%的工程變更單(ECO)。數字孿生技術:構建PCB制造過程的虛擬模型,實時預測與優化工藝參數。3. 柔性電子融合剛撓結合板(Rigid-Flex):在可穿戴設備中實現動態彎曲(曲率半徑≤2mm),壽命達10萬次以上。3D打印PCB:采用導電墨水(如銀納米顆粒)直接打印電路,層間結合強度≥10N/cm。結語PCB制版作為電子制造的基礎技術,正經歷從“功能實現”到“性能優化”的范式轉變。通過標準化設計流程、精細化制造工藝及前瞻性技術布局,行業可有效應對高頻化、高密度化與綠色化挑戰。未來,隨著AI、新材料與3D打印技術的深度融合,PCB將向“智能化、可定制化、系統集成化”方向演進,為物聯網、人工智能等新興領域提供**支撐。湖北印制PCB制板廠家覆銅板清洗:去除表面灰塵與氧化層,防止短路或斷路。

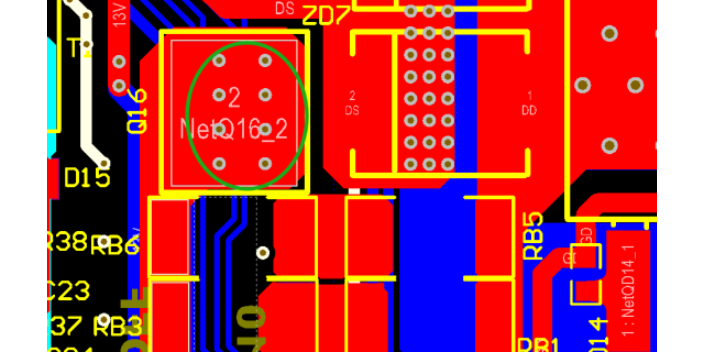

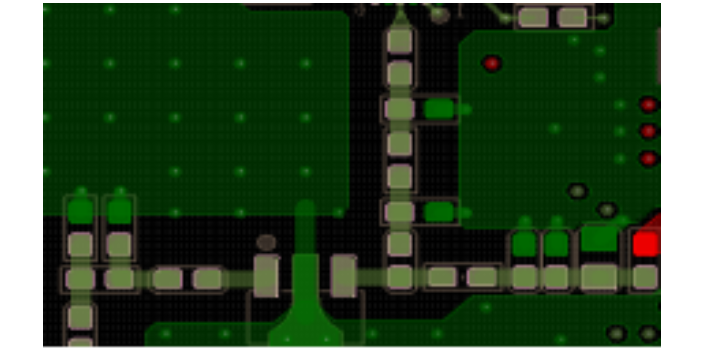

制版前準備選擇制版廠商:根據精度要求(如HDI板需激光鉆孔)、交期、成本選擇供應商。工藝確認:表面處理:沉金(ENIG)、噴錫(HASL)、OSP(有機保焊膜)。板材類型:FR-4(通用)、高頻材料(如Rogers)、柔性板(FPC)。工程確認(ECN):與廠商核對設計文件,避免歧義。生產制造光繪與曝光:將Gerber文件轉換為菲林,通過曝光機將電路圖案轉移到覆銅板上。蝕刻與去膜:化學蝕刻去除多余銅箔,保留設計線路。層壓與鉆孔:多層板需壓合內層,鉆孔后電鍍通孔。阻焊與絲印:涂覆綠色(或其他顏色)阻焊層,印刷元件標識和公司LOGO。測試與檢驗:電性能測試:**測試、開短路檢測。外觀檢查:AOI(自動光學檢測)、X-Ray(檢查內層對齊)。

行業格局與競爭態勢5.1 全球市場分布產能轉移:中國大陸自2006年超越日本成為全球比較大PCB生產基地,2024年產值占比達56%。據Prismark預測,2029年中國大陸PCB產值將達497.04億美元,2025-2029年CAGR為3.3%。企業布局:勝宏科技、生益電子、景旺電子等企業通過技術升級與產能擴張占據**市場。例如,勝宏科技2025年Q1在AI/HPC領域收入躍居全球***,深度參與英偉達GB200項目。5.2 技術壁壘與突破材料端:日本與中國臺灣企業主導HVLP銅箔市場,國內企業通過技術攻關實現進口替代。例如,銅冠銅箔HVLP1-3代已批量供貨,德福科技擬收購盧森堡銅箔拓展**市場。工藝端:激光鉆孔、mSAP等關鍵工藝仍依賴進口設備,國內企業通過自主研發逐步縮小差距。環保要求:無鉛噴錫、OSP等表面處理工藝逐步替代有鉛噴錫,符合RoHS等環保法規。

案例:深南電路為英偉達GB200服務器提供20層以上高多層板,線寬壓縮至10μm以下。柔性化與微型化突破:折疊屏手機與ADAS系統驅動FPC與HDI集成技術,如三星Galaxy Z Fold系列采用3D立體封裝FPC。工藝創新:激光盲埋孔技術實現HDI板通孔數量減少30%,提升元器件密度。綠色制造轉型:歐盟碳邊境稅(CBAM)倒逼行業升級,生物基樹脂替代率目標達30%,廢水零排放技術回收90%銅離子。案例:生益科技開發無鉛化工藝,覆蓋率提升至95%,單位產值能耗下降18%。三、PCB設計實戰技巧與避坑指南布局優化策略:高頻模塊隔離:將射頻電路與數字電路分區布置,間距≥2mm,中間鋪設接地銅箔隔離。電源完整性:采用Power Integrity仿真,在DC-DC轉換器下方布置去耦電容(0.1μF+10μF組合),抑制電源噪聲。AOI光學檢測:對比良品板數據,檢測線路缺口、凹陷等缺陷。黃岡正規PCB制板廠家

無機類:鋁基板(散熱)、陶瓷基板(高頻高速信號傳輸)。湖北定制PCB制板功能

PCB制版行業趨勢與市場洞察市場規模與競爭格局:全球PCB產值突破800億美元,中國占比超50%,但**IC載板、高頻高速板仍依賴進口(如日本羅杰斯、韓國三星電機)。細分領域機會:捷配PCB聚焦72小時高多層板交付,市場份額達15%;景旺電子ADAS PCB通過寶馬認證,切入**供應鏈。新興應用領域爆發:AI服務器:單臺PCB價值量達傳統服務器5倍,高多層板(20層+)與封裝基板需求激增。新能源汽車:單車PCB用量從60美元提升至500美元,BMS與智能座艙驅動HDI板占比提升。湖北定制PCB制板功能

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 襄陽印制PCB制板怎么樣 2025-12-05

- 鄂州定制PCB制板多少錢 2025-12-05

- 湖北生產PCB制板哪家好 2025-12-05

- 四川家用漏電保護開關有用嗎 2025-12-06

- 海南無人機電子線規格 2025-12-06

- 氮氣超高純氣體核磁共振成像 2025-12-06

- 湖北具有矢量調制等多種調制功能的無線電綜合測試儀廠家 2025-12-06

- 佛山專業空心杯減速電機廠家 2025-12-06

- 新沂人工湖泊音樂噴泉 2025-12-06

- 揚州場站維護 2025-12-06

- 水性TE-II系列母線槽交易價格 2025-12-06

- 啟東常見撓性電路板生產廠家 2025-12-06

- 山西5000KWH磷酸鐵鋰儲能系統鋰電BMS管理系統品牌 2025-12-06