孝感定制PCB制版走線

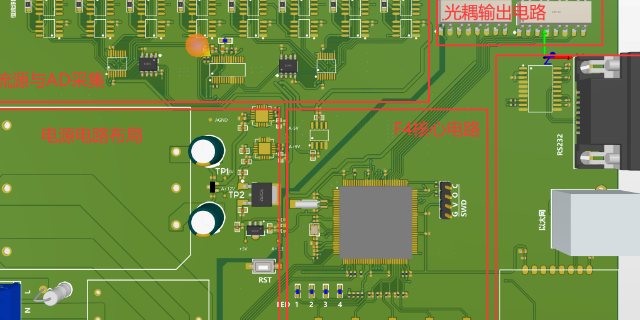

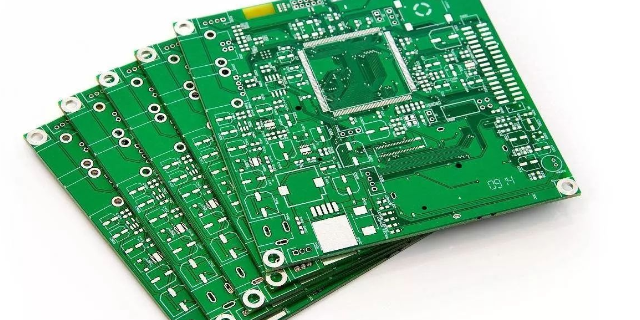

提升貼裝精度與物流存儲效率:拼板設計能夠提升貼裝精度與物流存儲效率。它通過減少搬運和定位中的累積誤差,確保元器件貼裝更加精細。同時,大尺寸拼板簡化了搬運和存儲流程,降低了因操作不當引發的損壞風險。便于測試和檢驗以及滿足生產需求:一個人同時檢查多個PCB板,能夠迅速發現潛在問題,提高生產效率和質量控制水平,同時在生產需求方面,有些PCB板太小,不滿足做夾具的要求,所以需要拼在一起進行生產,對于異形PCB板,拼板可以更有效地利用板材面積,減少浪費,提高成本利用率。顯影、蝕刻、去膜:完成內層板的制作。孝感定制PCB制版走線

可制造性審查在PCB制版過程中,還需要進行可制造性審查(DFM),檢查設計是否符合生產工藝的要求,是否存在可能導致生產問題或質量隱患的設計缺陷。通過DFM審查,可以提前發現并解決問題,提高生產效率和產品質量。結論PCB制版是一個復雜而精密的過程,涉及到多個環節和多種技術。從設計文件的準備到原材料的選擇,從各道加工工序的實施到**終的質量控制,每一個步驟都需要嚴格把關,確保生產出的PCB電路板具有高質量、高性能和高可靠性。隨著電子技術的不斷發展,PCB制版技術也在不斷創新和進步,新的材料、新的工藝和新的設備不斷涌現,為電子產品的升級換代提供了有力支持。未來,PCB制版技術將繼續朝著高精度、高密度、高性能和綠色環保的方向發展,滿足電子行業日益增長的需求。鄂州打造PCB制版廠家熱管理:通過特殊材料與結構設計實現散熱功能。

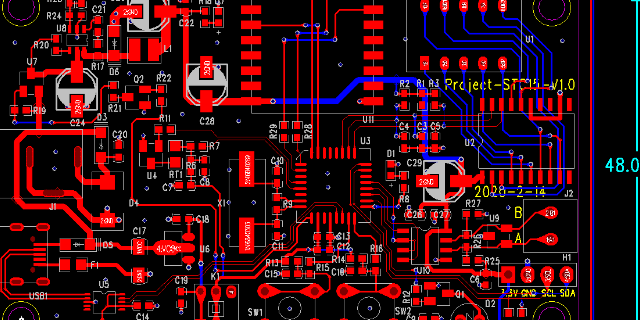

制造工藝突破脈沖電鍍技術:通過脈沖電流控制銅離子沉積,可實現高厚徑比微孔(如0.2mm孔徑、2:1厚徑比)的均勻填充,孔壁銅厚標準差≤1μm。數據支撐:實驗表明,脈沖電鍍可使微孔填充時間縮短40%,且孔內無空洞率提升至99.5%。設計優化方法信號完整性仿真:利用HyperLynx等工具進行阻抗匹配與串擾分析,優化差分對間距(如0.1mm間距可使近端串擾降低12dB)。三維電磁仿真:通過HFSS建立6層HDI板模型,揭示傳輸線串擾峰值出現在1.2GHz,為疊層設計提供依據。

成型與測試數控銑床:切割板邊至**終尺寸。電氣測試:**測試:檢測開路/短路。通用網格測試(E-Test):適用于大批量生產。AOI(自動光學檢測):檢查表面缺陷(如劃痕、毛刺)。三、關鍵技術參數線寬/間距:常規設計≥4mil(0.1mm),高頻信號需更寬。孔徑:機械鉆孔**小0.2mm,激光鉆孔**小0.1mm。層數:單層、雙層、多層(常見4-16層,**可達64層)。材料:基材:FR-4(通用)、Rogers(高頻)、陶瓷(高導熱)。銅箔厚度:1oz(35μm)、2oz(70μm)等。支撐固定:為電子元器件提供機械支撐。

PCB制版技術發展趨勢高密度互連(HDI)技術采用激光鉆孔、埋盲孔結構,將線寬/間距縮小至0.1mm以下,提升布線密度。典型應用:智能手機、可穿戴設備等小型化電子產品。柔性PCB(FPC)與剛柔結合板使用聚酰亞胺(PI)基材,實現可彎曲、折疊設計,適用于動態應力環境。典型應用:折疊屏手機、醫療內窺鏡等。嵌入式元件技術將電阻、電容等被動元件直接嵌入PCB內部,減少組裝空間與信號干擾。典型應用:高頻通信、汽車電子等領域。綠色制造與智能制造推廣無鉛化表面處理(如沉銀、化學鎳鈀金),符合RoHS環保標準。引入AI視覺檢測、自動化物流系統,提升生產效率與良品率。深化產業鏈合作:與上游原材料企業、下游應用廠商協同研發,縮短產品迭代周期。設計PCB制版銷售

前處理:清潔PCB基板表面,去除表面污染物。孝感定制PCB制版走線

柔性PCB(FPC)與剛柔結合板使用聚酰亞胺(PI)基材,實現可彎曲設計,應用于折疊屏手機、醫療內窺鏡等動態環境。嵌入式元件技術將電阻、電容等被動元件直接嵌入PCB內部,減少組裝空間與信號干擾,提升高頻性能。綠色制造與智能制造推廣無鉛化表面處理(如沉銀、化學鎳鈀金),符合RoHS環保標準。引入AI視覺檢測與自動化物流系統,提升生產效率與良品率。四、常見問題與解決方案短路原因:焊墊設計不當、自動插件彎腳、阻焊膜失效。孝感定制PCB制版走線

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 襄陽印制PCB制板怎么樣 2025-12-05

- 鄂州定制PCB制板多少錢 2025-12-05

- 湖北生產PCB制板哪家好 2025-12-05

- 四川家用漏電保護開關有用嗎 2025-12-06

- 海南無人機電子線規格 2025-12-06

- 氮氣超高純氣體核磁共振成像 2025-12-06

- 湖北具有矢量調制等多種調制功能的無線電綜合測試儀廠家 2025-12-06

- 佛山專業空心杯減速電機廠家 2025-12-06

- 新沂人工湖泊音樂噴泉 2025-12-06

- 揚州場站維護 2025-12-06

- 水性TE-II系列母線槽交易價格 2025-12-06

- 啟東常見撓性電路板生產廠家 2025-12-06

- 山西5000KWH磷酸鐵鋰儲能系統鋰電BMS管理系統品牌 2025-12-06