孝感印制PCB制板包括哪些

市場趨勢:新興應用領域爆發5G與AI:5G基站、AI服務器對高頻高速PCB需求激增,推動材料性能升級。新能源汽車:電池管理系統(BMS)、車載娛樂系統等帶動PCB用量增長,單車價值量超500美元。低軌衛星:衛星通信高頻PCB需求爆發,推動低損耗板材研發。3.3 行業挑戰與應對策略技術瓶頸:高頻高速材料、精密制造工藝依賴進口。應對:加大研發投入,與高校、科研機構合作,突破“卡脖子”技術。原材料波動:銅箔、樹脂等價格波動影響成本控制。應對:優化供應鏈管理,建立戰略儲備機制。環保壓力:廢水處理、廢氣排放成本上升。應對:推廣綠色制造技術,申請環保認證(如UL認證),提升品牌溢價能力。環保要求:無鉛噴錫、OSP等表面處理工藝逐步替代有鉛噴錫,符合RoHS等環保法規。孝感印制PCB制板包括哪些

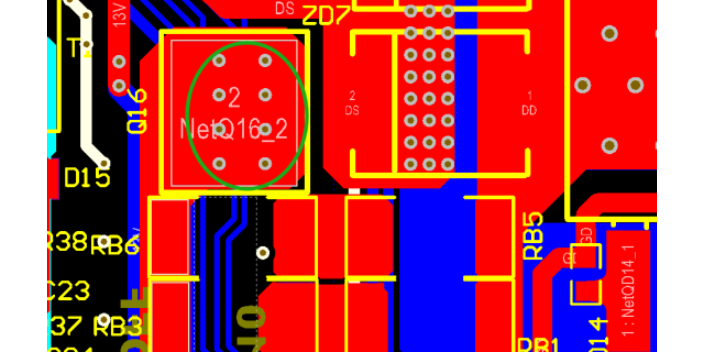

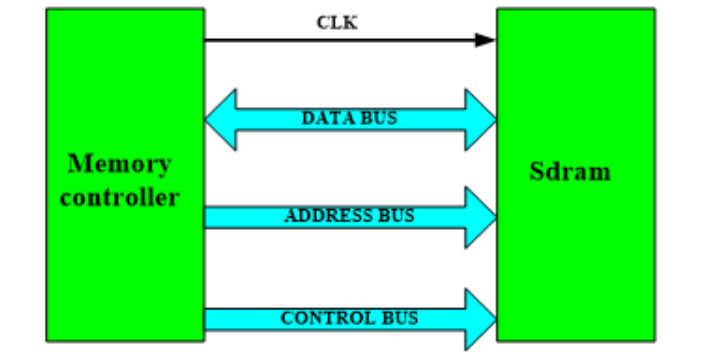

孔金屬化與表面處理:化學沉積在孔壁形成1μm銅膜,再通過電鍍增厚至25μm。表面處理采用沉金工藝,提升焊接可靠性。外層蝕刻與測試:采用正片工藝轉移外層線路,經堿性蝕刻去除多余銅箔,**終通過**測試機檢測開短路缺陷。技術關鍵點:信號完整性:高頻板需控制阻抗匹配(如±10%誤差),通過微帶線/帶狀線設計減少反射。熱管理:大功率元件區域采用銅填充(Copper Pour)降低熱阻,如BMS模塊中MOSFET下方鋪銅。可制造性設計(DFM):線寬/線距需滿足生產能力(如4mil/4mil),避免銳角導致蝕刻不凈。二、2025年PCB行業技術升級方向高頻高速材料應用:5G基站與AI服務器推動PTFE、陶瓷基板替代傳統FR-4,低介電損耗(Df≤0.0015)成為**PCB**指標。印制PCB制板多少錢差分對布線:保持等長(誤差≤50mil),間距恒定(如USB 3.0差分對間距為0.15mm)。

同時,銅箔技術向**輪廓(HVLP)方向演進,表面粗糙度降至0.4微米以下,有效減少信號傳輸過程中的損耗。日本與中國臺灣企業主導HVLP銅箔市場,而超薄銅箔因CoWoP等先進封裝平臺的應用,需求呈現爆發式增長。此外,玻纖布向低介電常數、低熱膨脹系數乃至石英布升級,以應對更高頻率的通信要求。1.2 工藝端的精細化革新在工藝端,改良型半加成法(mSAP)和半加成法(SAP)工藝逐步突破10微米線寬線距的限制,激光鉆孔、背鉆及多層堆疊工藝進一步支撐高密度互連需求。例如,AI服務器推動PCB層數提升至18-22層,并采用**損耗覆銅板材料,單板價值量躍升。以英偉達GB200機柜為例,其計算板為22層HDI,交換板為26層通孔板,單柜PCB價值量約146萬元。下一代Rubin機柜引入正交背板和Midplane設計,預計單機柜PCB價值量進一步提升至41萬元。

PCB制版質量控制要點3.1 關鍵尺寸控制線寬/間距:普通板:線寬≥6mil(0.15mm),間距≥6mil。高密度板:線寬≥3mil(0.075mm),間距≥3mil(需激光直接成像)。孔徑公差:機械鉆孔:±0.05mm(直徑≤1.0mm),±0.1mm(直徑>1.0mm)。激光鉆孔:±0.02mm(微孔)。3.2 電氣性能測試**測試:使用雙探頭接觸測試點,驗證開路、短路及阻抗值。測試精度:±5%,測試速度200點/秒。AOI(自動光學檢測):通過攝像頭比對設計文件與實物,檢測焊盤缺失、阻焊偏移等缺陷。3.3 可靠性驗證熱沖擊測試:將PCB在-40℃至+125℃間循環10次,檢查分層、起泡現象。可焊性測試:浸錫試驗(288℃/10秒),焊盤上錫面積≥95%。阻抗控制:根據信號頻率計算線寬與間距。

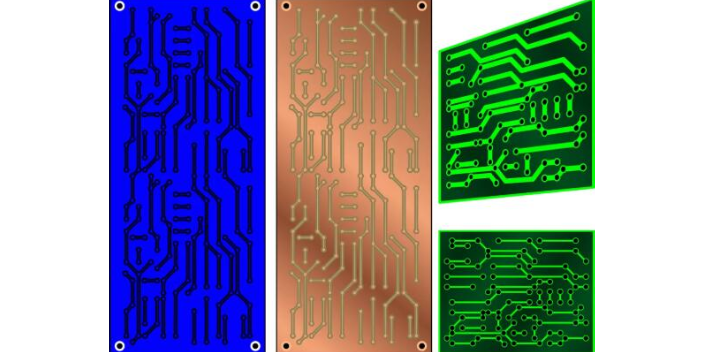

PCB(印制電路板)作為電子設備的**基礎部件,被譽為“電子產品之母”。隨著AI算力、智能汽車、5G通信等新興領域的爆發式增長,PCB制版技術正經歷從傳統制造向**化、智能化的轉型。本文將從技術原理、工藝流程、創新突破及行業趨勢四個維度,解析PCB制版技術的**價值與發展方向。一、PCB制版的技術基礎與分類1.1 PCB的定義與結構PCB通過在絕緣基材上形成導電線路,實現電子元器件的電氣互連。其**結構包括:基材:FR-4(環氧玻璃纖維)、高頻材料(如Rogers)、柔性基材(PI)等;導電層:銅箔(1oz/35μm、2oz/70μm等規格);防護層:阻焊油墨(綠、黑、藍等顏色)、絲印字符;特殊工藝:盲埋孔、HDI(高密度互連)、厚銅板(≥3oz)等。壓膜:貼覆感光干膜,為后續圖形轉移做準備。黃石生產PCB制板

圖形轉移:使用LDI激光直接成像技術,線寬精度達±3μm。孝感印制PCB制板包括哪些

PCB制版是電子設備實現電氣連接的**環節,其流程涵蓋設計、制造與測試三大階段。以四層板為例,制造流程包括:設計轉化:將EDA軟件(如Altium Designer、Cadence Allegro)生成的Gerber文件轉換為生產格式,工程師需檢查布局合理性,如元件間距、信號完整性等。芯板制作:清洗覆銅板后,通過感光膜轉移技術形成線路。例如,雙層板需在銅箔正反面分別覆蓋感光膜,經UV曝光、堿液蝕刻后保留目標線路。層壓與鉆孔:將芯板與半固化片交替疊加,經真空熱壓機高溫固化形成多層結構。隨后使用X射線定位孔,通過數控鉆孔機打通層間連接。孝感印制PCB制板包括哪些

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 襄陽印制PCB制板怎么樣 2025-12-05

- 鄂州定制PCB制板多少錢 2025-12-05

- 湖北生產PCB制板哪家好 2025-12-05

- 珠海可調式工業電源報價 2025-12-06

- 寶山區智能化斷路器性能 2025-12-06

- 臺州直流泄漏測試儀廠家地址 2025-12-06

- 商河節能變壓器云控終端銷售公司 2025-12-06

- 陜西YINRONG光伏熔斷器批量定制 2025-12-06

- 雅安機械TE-II系列母線槽 2025-12-06

- 甘肅船舶BMS 2025-12-06

- 國際電網一體化電源生產廠家一體化電源廠家 2025-12-06

- 南京特制制冷空調設備銷售廠家 2025-12-06

- 新吳區標準激光打標機廠家供應 2025-12-06