孝感PCB制版批發

外層線路制作:定義**終電路圖形轉移外層采用正片工藝:貼合干膜后曝光,顯影后未固化干膜覆蓋非線路區,電鍍時作為抗蝕層。電鍍銅厚增至35-40μm,隨后鍍錫(厚度5-8μm)作為蝕刻保護層。蝕刻與退錫堿性蝕刻去除裸露銅箔,退錫液(硝酸基)溶解錫層,露出**終線路圖形。需控制蝕刻因子(蝕刻深度/側蝕量)≥3:1,避免側蝕導致線寬超差。五、表面處理與阻焊:提升可靠性與可焊性表面處理沉金(ENIG):化學鎳(厚度3-6μm)沉積后,置換反應生成金層(0.05-0.1μm),提供優異抗氧化性與焊接可靠性。噴錫(HASL):熱風整平使熔融錫鉛合金(Sn63/Pb37)覆蓋焊盤,厚度5-10μm,成本低但平整度略遜于沉金。案例:生益科技開發無鉛化工藝,覆蓋率提升至95%,單位產值能耗下降18%。孝感PCB制版批發

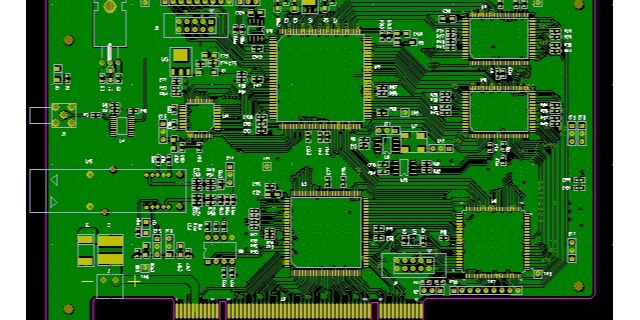

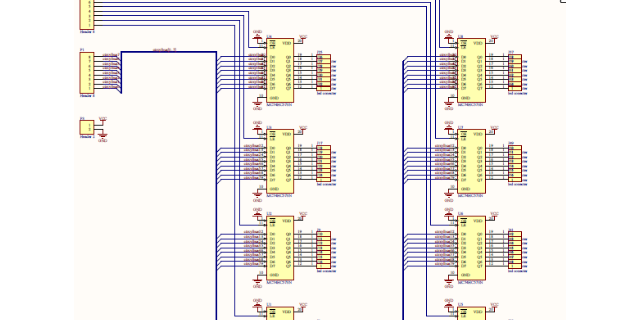

關鍵規則:模擬/數字電路分區。高頻信號走線短且直,避免直角轉彎。關鍵元件(如晶振、電源芯片)靠近負載。布線(Routing)連接元件引腳,形成導電通路。關鍵技術:層疊設計:確定信號層、電源層、地層的分布(如4層板:Top-Signal/Power-GND-Bottom-Signal)。差分對布線:確保等長、等距,減少共模噪聲。蛇形走線:用于等長補償(如DDR信號)。阻抗控制:通過調整線寬、間距、介質厚度實現特定阻抗(如50Ω、100Ω)。設計規則檢查(DRC)驗證設計是否符合制造工藝要求(如**小線寬、間距、孔徑)。常見問題:短路、開路、間距不足、鉆孔***。襄陽高速PCB制版銷售高速信號優化:縮短高頻信號路徑,減少損耗。

解決:將圓形焊墊改為橢圓形,加大點間距;優化零件方向使其與錫波垂直。開路原因:過度蝕刻、機械應力導致導線斷裂。解決:控制蝕刻參數,設計時確保足夠導線寬度;避免裝配過程中過度彎曲PCB。孔壁鍍層不良原因:鉆孔毛刺、化學沉銅不足、電鍍電流分布不均。解決:使用鋒利鉆頭,優化鉆孔參數;嚴格控制沉銅時間與電鍍電流密度。阻焊層剝落原因:基材表面清潔度不足、曝光顯影參數不當。解決:加強前處理清潔,優化曝光能量與顯影時間,提升阻焊層附著力。

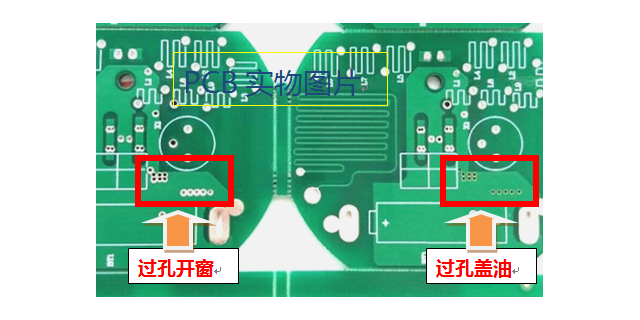

PCB設計基礎設計流程PCB設計是將電路原理圖轉化為物理布局的過程,需遵循以下步驟:需求分析:明確電路功能、性能要求及環境適應性。原理圖設計:使用EDA工具(如ProtelDXP)繪制電路圖,確保連接正確性。元器件選型:根據性能、成本、供應周期選擇芯片、電阻、電容等,并建立封裝庫。布局設計:規劃PCB尺寸,按功能模塊擺放元器件,考慮信號完整性、電源分布及散熱。布線規則:**小線寬/間距:通常≥6mil(0.153mm),設計時越大越好以提高良率。過孔設計:孔徑≥0.3mm,焊盤單邊≥6mil,孔到孔間距≥6mil。電源與地線:采用大面積銅箔降低阻抗,減小電源噪聲。輸出文件:生成Gerber文件(包含各層布局信息)及BOM表(元器件清單)。電氣連接:實現元器件間的信號傳輸與電源分配。

常見誤區與解決方案技術表述模糊:避免“提高散熱性能”等籠統描述,應具體說明“通過2oz銅厚與4個散熱通孔設計,使熱阻降低32%”。創新性表述過虛:建議采用對比論證,如“相較于傳統FR-4基板,本文研究的PTFE復合材料在10GHz時介損降低67%”。文獻引用陳舊:重點參考近三年IEEE Transactions期刊中關于高頻PCB的研究成果,如2024年《IEEE Transactions on Components, Packaging and Manufacturing Technology》中關于HDI板可靠性測試的論文。鉆孔偏移:通過X射線定位系統校準鉆孔機坐標,將偏移量控制在±0.05mm以內。宜昌了解PCB制版廠家

化學沉積銅層(厚度0.5-1μm),實現孔壁導電。孝感PCB制版批發

PCB(Printed Circuit Board,印制電路板)作為電子產品的**組件,承擔著電子元器件電氣連接與機械支撐的雙重功能。隨著5G通信、汽車電子、醫療設備等領域的快速發展,PCB制版技術正朝著高密度、高可靠性、高頻化方向演進。本文將從設計規范、工藝流程、關鍵技術及行業趨勢四個維度,系統闡述PCB制版的**要點。一、PCB設計規范:從原理圖到可制造性1. 設計流程標準化需求分析:明確產品功能、信號完整性要求及環境適應性(如耐溫、防潮)。例如,汽車電子PCB需滿足AEC-Q200標準,而醫療設備需通過IEC 60601-1認證。原理圖設計:使用Altium Designer、Cadence Allegro等工具完成電路邏輯設計,需標注關鍵信號(如高速差分對、電源完整性網絡)。孝感PCB制版批發

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 襄陽高速PCB制板哪家好 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 襄陽印制PCB制板怎么樣 2025-12-05

- 鄂州定制PCB制板多少錢 2025-12-05

- 河北防水半導體清洗設備 2025-12-06

- 浦東新區優勢變徑接頭性能 2025-12-06

- 匯川電梯控制系統代理商電話 2025-12-06

- 北京節能電機控制器機械 2025-12-06

- 四川家用漏電保護開關有用嗎 2025-12-06

- 奉賢區進口熔斷器設計 2025-12-06

- 湖南光電開關 2025-12-06

- 海南無人機電子線規格 2025-12-06

- 氮氣超高純氣體核磁共振成像 2025-12-06

- 湖北具有矢量調制等多種調制功能的無線電綜合測試儀廠家 2025-12-06