黃岡印制PCB制版銷售

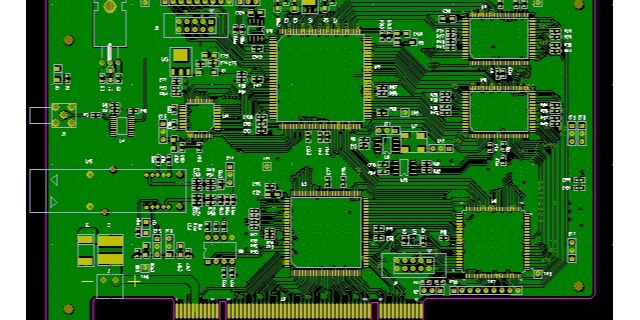

孔金屬化鉆孔后的電路板需要進行孔金屬化處理,使孔壁表面沉積一層銅,實現各層線路之間的電氣連接。孔金屬化過程一般包括去鉆污、化學沉銅和電鍍銅等步驟。去鉆污是為了去除鉆孔過程中產生的污染物,保證孔壁的清潔;化學沉銅是在孔壁表面通過化學反應沉積一層薄薄的銅層,作為電鍍銅的導電層;電鍍銅則是進一步加厚孔壁的銅層,提高連接的可靠性。外層線路制作外層線路制作的工藝流程與內層線路制作類似,包括前處理、貼干膜、曝光、顯影、蝕刻和去膜等步驟。不同的是,外層線路制作還需要在蝕刻后進行圖形電鍍,加厚線路和焊盤的銅層厚度,提高其導電性能和耐磨性。選擇國產基材:FR-4基材國產化后成本降低30%-50%,性能接近進口產品。黃岡印制PCB制版銷售

可靠性測試通過高溫高濕、熱沖擊、振動等可靠性測試,評估PCB在惡劣環境下的性能穩定性。例如,經1000次熱循環后,IMC層厚度增長需控制在15%以內。3. EMC測試采用暗室測試等方法,評估PCB的電磁輻射和抗干擾能力,確保符合相關標準要求。五、案例分析以5G基站PCB設計為例,該PCB需支持高頻信號傳輸,同時滿足高密度、高可靠性要求。設計過程中采用以下關鍵技術:材料選擇:選用PTFE復合材料作為基材,降低介電損耗。信號完整性優化:采用差分信號傳輸和嵌入式EBG結構,減小串擾和信號延遲。電源完整性設計:配置多級濾波和去耦電容,確保電源穩定供應。HDI技術:通過激光鉆孔和盲孔技術,實現多層板的高密度互連。十堰正規PCB制版前處理:清潔PCB基板表面,去除表面污染物。

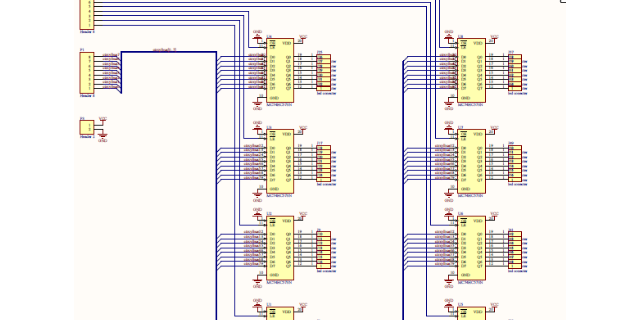

綠色制造無鉛工藝:采用Sn-Ag-Cu合金(熔點217℃),滿足RoHS標準;節能設計:通過優化電源路徑(如采用低靜態電流LDO)降低待機功耗,符合能源之星(Energy Star)要求。3D PCB設計異構集成:將芯片(如SiP)直接嵌入PCB(Embedded Component PCB),提升系統集成度;立體布線:通過3D建模(如Altium 3D PCB)優化元件空間布局,減少PCB面積20%~30%。五、寫作技巧與案例模板結構化表達推薦框架:問題定義→技術方案→仿真/實驗驗證→結論,例如:問題:高速DDR4信號存在時序偏差(skew>100ps);方案:采用Fly-by拓撲+等長控制(誤差≤50mil);驗證:通過眼圖測試,信號質量(Eye Height)提升30%;結論:優化后DDR4時序偏差降低至40ps,滿足JEDEC標準。

PCB(印制電路板)制版是電子工程領域的重要環節,其寫作需涵蓋設計原理、制作流程、關鍵技術及行業趨勢等內容。以下從技術、應用、前沿方向三個維度提供寫作框架與實操建議,并附具體案例增強可讀性。一、技術層面:聚焦**參數與工藝優化材料選擇與性能分析高頻基材應用:在5G通信、汽車雷達等高頻場景中,需選用低損耗材料(如Rogers 4350B),其介電常數(Dk)穩定在3.48±0.05,損耗角正切(Df)≤0.0037,可***降低信號衰減。案例對比:傳統FR-4基板在10GHz時介損為0.02,而PTFE復合材料介損可降低67%,適用于高速數字電路。裁板:將PCB基板裁剪成生產尺寸。

跨學科融合應用AI算法優化布線:基于深度學習的自動布線工具(如Cadence Celsius)可將布線效率提升40%,且關鍵路徑延遲減少15%。案例:華為5G基站PCB采用AI布線,使6層板布線時間從72小時縮短至12小時。四、寫作技巧與誤區規避結構化表達推薦框架:采用“問題-方法-驗證”結構,如:問題:5G PCB介電常數波動導致信號失真;方法:開發碳氫樹脂基材并優化壓合工藝;驗證:通過矢量網絡分析儀測試,Dk標準差從0.15降至0.05。數據可視化圖表應用:用三維模型圖展示疊層結構(如6層HDI板的信號層、電源層分布);以對比折線圖呈現不同基材的介損隨頻率變化趨勢。使用數控鉆床加工通孔,轉速15,000-20,000rpm,進給速度0.3-0.5m/min。黃石高速PCB制版銷售

信號完整性:高頻板需控制阻抗匹配(如±10%誤差),通過微帶線/帶狀線設計減少反射。黃岡印制PCB制版銷售

高密度互連(HDI)技術隨著電子產品微型化趨勢,HDI技術成為PCB設計的重要方向。通過激光鉆孔、盲孔/埋孔等技術,實現多層板的高密度互連。例如,6層HDI電路板可實現關鍵信號通道的串擾幅度降低至背景噪聲水平,同時抑制電源分配網絡的諧振峰值。PCB制造工藝1. 材料選擇與預處理PCB制造需選用高質量材料,如高頻基材(PTFE復合材料)、高導熱銅箔等。預處理階段包括銅箔清洗、氧化處理等,確保銅箔表面清潔、附著力強。2. 圖形轉移與刻蝕采用光刻技術將Gerber文件中的圖形轉移到銅箔上,然后通過化學刻蝕去除多余銅箔,形成電路圖案。刻蝕過程中需嚴格控制時間、溫度和溶液濃度,確保刻蝕精度。黃岡印制PCB制版銷售

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 襄陽高速PCB制板哪家好 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 襄陽印制PCB制板怎么樣 2025-12-05

- 鄂州定制PCB制板多少錢 2025-12-05

- 河北防水半導體清洗設備 2025-12-06

- 浦東新區優勢變徑接頭性能 2025-12-06

- 匯川電梯控制系統代理商電話 2025-12-06

- 北京節能電機控制器機械 2025-12-06

- 四川家用漏電保護開關有用嗎 2025-12-06

- 奉賢區進口熔斷器設計 2025-12-06

- 湖南光電開關 2025-12-06

- 海南無人機電子線規格 2025-12-06

- 氮氣超高純氣體核磁共振成像 2025-12-06

- 湖北具有矢量調制等多種調制功能的無線電綜合測試儀廠家 2025-12-06