湖北專業PCB培訓功能

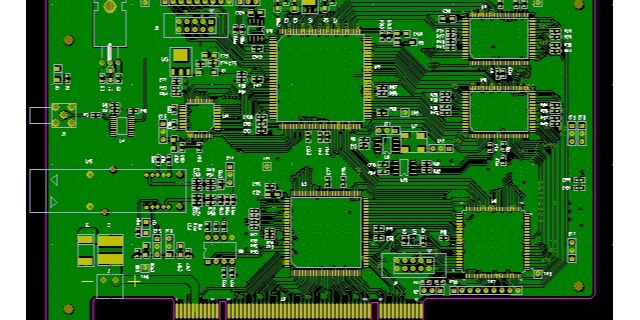

制造工藝協同DFM(可制造性設計):與PCB廠商溝通**小線寬(如0.1mm)、**小間距(如0.15mm)能力,避免設計超標。阻抗控制:通過調整介電層厚度(如**層0.2mm)、銅箔厚度(1oz/2oz)實現目標阻抗。測試點設計:在關鍵信號(如電源、復位)附近增加測試焊盤,便于ICT(在線測試)夾具接觸。四、行業趨勢與持續學習1. 技術發展方向高密度互連(HDI):采用激光鉆孔、任意層互連技術,實現線寬/間距≤0.05mm,適用于5G基站、服務器等場景。嵌入式元器件:將電阻、電容直接嵌入PCB內層,提升集成度并減少寄生電感。綠色制造:無鉛化(RoHS)、無鹵化(Halogen-Free)材料成為強制標準,需優化工藝參數以適應新材料。模擬/數字電源需分割,避免交叉干擾;高頻信號需完整地平面作為參考。湖北專業PCB培訓功能

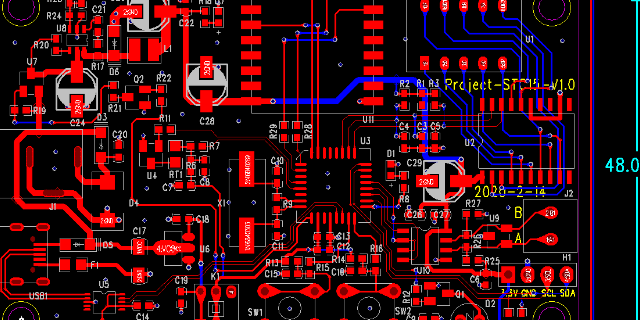

設計規范是PCB設計的“***”。培訓中,講師通過案例分析強調了線寬/線距、安全間距等規范的重要性。例如,在高速信號傳輸中,線寬過小會導致阻抗不連續,引發信號反射;而安全間距不足則可能引發短路風險。通過實際測量工具的操作演示,我掌握了如何準確設置設計規則檢查(DRC),確保設計符合制造要求。焊盤設計和過孔設計是培訓的另一重點。講師通過動畫演示了不同類型過孔(通孔、盲孔、埋孔)的制造工藝差異,以及它們對信號完整性的影響。例如,盲孔設計可減少信號傳輸路徑,降低損耗,但制造成本較高。這些知識幫助我在設計中平衡性能與成本。常規PCB培訓多少錢預留測試點(如ICT探針點),關鍵信號添加0Ω電阻以便調試時切斷。

PCB制造工藝解析制造流程概述內層制作:銅箔蝕刻、層壓外層制作:鉆孔、電鍍、阻焊印刷后處理:字符印刷、表面處理、成型關鍵工藝技術激光鉆孔:微孔(HDI板)加工沉銅與電鍍:通孔金屬化(PTH)阻焊印刷:液態光阻與干膜對比表面處理:沉金(ENIG)、化金、噴錫(HASL)常見缺陷與解決方案開短路:原因分析與修復方法焊盤脫落:表面處理選擇與操作規范層間偏移:層壓工藝控制PCB實戰技巧與案例分析高速信號設計阻抗匹配:單端/差分阻抗計算串擾控制:走線間距與參考平面案例:USB3.0、HDMI接口設計

這些知識看似枯燥,卻是后續實踐的基石。例如,了解不同基材的特性(如耐熱性、介電常數)直接影響高頻電路的設計選擇;掌握導電層的布局原則(如3W原則、20H原則)能有效減少信號干擾。2. 設計軟件的操作與技巧培訓中,我們系統學習了Altium Designer、EAGLE等主流PCB設計軟件的操作。從創建設計、布局設計、疊層設計到布線設計,每一步都需要嚴謹的邏輯與細致的操作。例如,在布線時,需遵循**小線寬和間距規則,避免短路;在高速信號傳輸中,需通過阻抗匹配減少信號反射。通過實際操作,我深刻體會到“細節決定成敗”——一個微小的過孔尺寸偏差,可能導致整個電路板的性能下降。二是強化行業適配能力,針對消費電子、汽車電子、通信設備等不同領域,培養差異化的設計思維。

在我們選擇PCB設計軟件時,需綜合考慮功能需求、學習成本、行業適配性、生態支持等因素。以下是關鍵注意事項及具體分析,00幫助您做出理性決策:一、功能需求匹配度設計復雜度簡單項目:選擇輕量級工具(如KiCad、Eagle),適合單層/雙層板、低速信號設計。復雜項目:需支持多層板、高速信號(如Altium Designer、Cadence Allegro)、HDI盲埋孔設計。特殊 vV型需求:柔性板(FPC)設計需支持彎曲區域規則檢查;射頻電路需電磁仿真集成。復雜項目需硬件、結構、熱設計團隊協同,通過3D模型檢查干涉,確保設計一次性通過生產驗證。深圳定制PCB培訓怎么樣

學習PCB疊層設計與阻抗匹配仿真。湖北專業PCB培訓功能

內層制作對于多層板,首先要進行內層線路的制作。通過光化學蝕刻工藝,在基板上的銅箔層上制作出內層導電線路。具體步驟包括:涂覆光致抗蝕劑:在銅箔表面均勻涂覆一層光致抗蝕劑,該抗蝕劑在紫外線照射下會發生化學反應,變得可溶于特定的顯影液。曝光:將繪制好內層線路的菲林底片與涂覆光致抗蝕劑的基板緊密貼合,通過紫外線曝光,使抗蝕劑在底片透光部分發生交聯反應,而在底片遮光部分保持可溶狀態。顯影:將曝光后的基板放入顯影液中,溶解掉未曝光部分的抗蝕劑,露出下面的銅箔。蝕刻:使用蝕刻液將露出的銅箔蝕刻掉,留下抗蝕劑保護的部分,形成內層導電線路。去膜:去除剩余的抗蝕劑,完成內層線路制作。湖北專業PCB培訓功能

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 襄陽印制PCB制板怎么樣 2025-12-05

- 鄂州定制PCB制板多少錢 2025-12-05

- 湖北生產PCB制板哪家好 2025-12-05

- 珠海可調式工業電源報價 2025-12-06

- 寶山區智能化斷路器性能 2025-12-06

- 臺州直流泄漏測試儀廠家地址 2025-12-06

- 商河節能變壓器云控終端銷售公司 2025-12-06

- 陜西YINRONG光伏熔斷器批量定制 2025-12-06

- 雅安機械TE-II系列母線槽 2025-12-06

- 甘肅船舶BMS 2025-12-06

- 國際電網一體化電源生產廠家一體化電源廠家 2025-12-06

- 南京特制制冷空調設備銷售廠家 2025-12-06

- 新吳區標準激光打標機廠家供應 2025-12-06