黃石哪里的PCB設計包括哪些

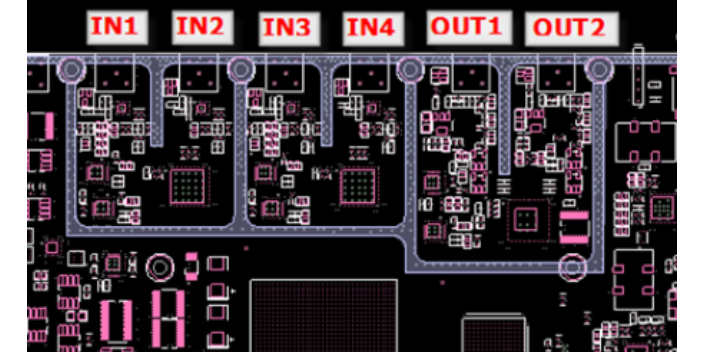

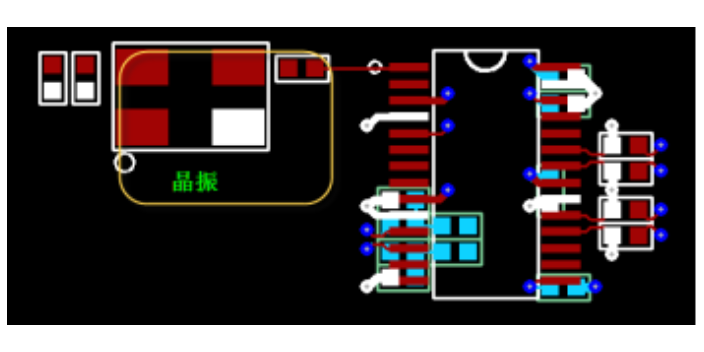

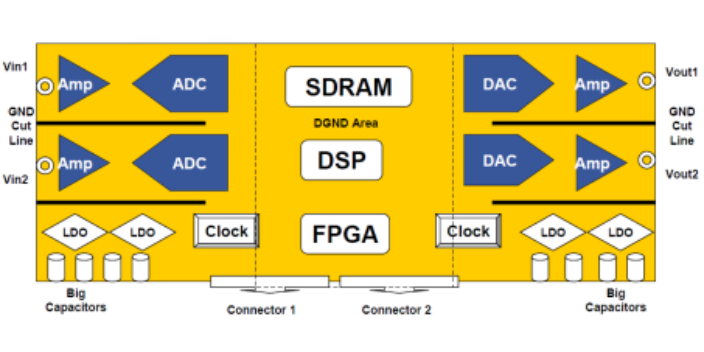

焊盤:用于焊接元器件引腳的金屬孔。過孔:連接不同層導線的金屬化孔,分為通孔、盲孔、埋孔。3W原則:保持線間距為線寬的3倍,減少串擾。20H原則:電源層相對于地層內縮20H距離,抑制邊緣輻射。阻抗匹配:確保信號傳輸路徑的阻抗連續性,減少反射。二、PCB設計流程與**原則2.1 設計流程需求分析:明確系統功能、成本限制、尺寸與工作環境。原理圖設計:使用Altium Designer、Cadence Allegro等工具繪制電路圖。布局設計:功能分區:將PCB劃分為電源區、信號區、傳感器區等。關鍵元件優先:如MCU、高頻芯片等需優先布局。熱管理:發熱元件遠離熱敏元件,預留散熱空間。熱管理:在功率較大的元件下方添加散熱孔和銅箔,提高散熱效率。黃石哪里的PCB設計包括哪些

可制造性(DFM)與可裝配性(DFA)元件間距:SMT元件間距≥0.3mm(避免焊接橋連),插件元件留出工具操作空間。大元件(如電解電容)避開板邊,防止裝配干涉。焊盤與絲印:焊盤設計要合理,確保焊接質量。絲印要清晰,標注元件的標號、形狀和位置等信息,方便生產裝配和后期調試維修。三、PCB布線設計技巧(一)布線基本原則**小化走線長度:在滿足電氣性能要求的前提下,盡可能縮短信號線的長度,減少信號損耗。例如,高速信號線應盡量短且直,避免跨越多個電源/地層。阻抗匹配:確保信號源和負載間的阻抗匹配,以避免信號反射。可以采用串聯終端匹配、并聯終端匹配、Thevenin終端匹配等方式。鄂州了解PCB設計布線基板: 通常由絕緣材料(如FR-4)制成,提供機械支撐。

差分對布線:對于差分信號,必須確保兩條線路等長、平行,并保持恒定間距。差分對應該對稱布線,在同一層上路由,并包含相同數量的過孔。避免過孔:盡量減少走線中的過孔數量,因為每一個過孔都會增加信號傳輸的阻抗。如果必須使用過孔,應對稱放置,并減少過孔對信號完整性的影響。熱隔離:對于發熱元件的走線,需要考慮散熱問題,確保電路板的熱穩定性。功率器件的走線應加寬,并靠近散熱焊盤。(二)布線流程預布局:在布局完成后,根據信號流向及元件位置,大致規劃走線路徑。

工業控制工廠自動化設備、機器人:需要PCB耐高溫、耐化學腐蝕,同時要求抗電磁干擾(EMI)能力。傳感器網絡:采用多層設計,以支持復雜的控制信號傳輸。五、PCB設計未來趨勢1. 材料創新高頻高速材料:隨著5G、6G通信技術的發展,高頻高速PCB材料的需求不斷增加,如石墨烯增強型FR-4、碳化硅陶瓷基板等。二維材料異質結基板:如MoS?/GaN復合基板,在極端溫度下保持穩定的介電性能,是深空探測設備的理想選擇。2. 制造工藝升級激光直接成型(LDS):可在3D曲面基板上刻蝕出高精度電路,提升雷達傳感器的天線布陣密度。金屬-聚合物混合3D打印:實現PCB的電路層與結構件一體化制造,減輕重量并改善散熱性能。電源平面分割:按電壓和電流需求分割,減少干擾。

可制造性布局:元件間距需滿足工藝要求(如0402封裝間距≥0.5mm,BGA焊盤間距≥0.3mm)。異形板需添加工藝邊(寬度≥5mm)并標記MARK點(直徑1.0mm±0.1mm)。4. 布線設計:從規則驅動到信號完整性保障阻抗控制布線:根據基材參數(Dk=4.3、Df=0.02)計算線寬與間距。例如,50Ω微帶線在FR-4上需線寬0.15mm、介質厚度0.2mm。使用Polar SI9000或HyperLynx LineSim工具驗證阻抗一致性。高速信號布線:差分對布線:保持等長(誤差≤50mil)、間距恒定(如USB 3.0差分對間距0.15mm)。蛇形走線:用于長度匹配,彎曲半徑≥3倍線寬,避免90°直角(采用45°或圓弧)。焊盤: 用于焊接元件引腳的金屬區域。黃石哪里的PCB設計包括哪些

確保“交通”(電流和信號)暢通、高效、互不干擾。黃石哪里的PCB設計包括哪些

材料創新高頻高速材料:隨著5G、6G通信技術的發展,高頻高速PCB材料的需求不斷增加,如石墨烯增強型FR-4、碳化硅陶瓷基板等。二維材料異質結基板:如MoS?/GaN復合基板,在極端溫度下保持穩定的介電性能,是深空探測設備的理想選擇。2. 制造工藝升級激光直接成型(LDS):可在3D曲面基板上刻蝕出高精度電路,提升雷達傳感器的天線布陣密度。金屬-聚合物混合3D打印:實現PCB的電路層與結構件一體化制造,減輕重量并改善散熱性能。3. 智能化設計AI驅動布線:AI算法可在短時間內完成復雜布線任務,提高設計效率并減少信號完整性問題。數字孿生仿真:通過構建PCB全生命周期的數字模型,**性能衰減曲線,延長產品保修期。黃石哪里的PCB設計包括哪些

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 襄陽印制PCB制板怎么樣 2025-12-05

- 鄂州定制PCB制板多少錢 2025-12-05

- 湖北生產PCB制板哪家好 2025-12-05

- 四川家用漏電保護開關有用嗎 2025-12-06

- 海南無人機電子線規格 2025-12-06

- 氮氣超高純氣體核磁共振成像 2025-12-06

- 湖北具有矢量調制等多種調制功能的無線電綜合測試儀廠家 2025-12-06

- 佛山專業空心杯減速電機廠家 2025-12-06

- 新沂人工湖泊音樂噴泉 2025-12-06

- 揚州場站維護 2025-12-06

- 水性TE-II系列母線槽交易價格 2025-12-06

- 啟東常見撓性電路板生產廠家 2025-12-06

- 山西5000KWH磷酸鐵鋰儲能系統鋰電BMS管理系統品牌 2025-12-06