高速PCB制版加工

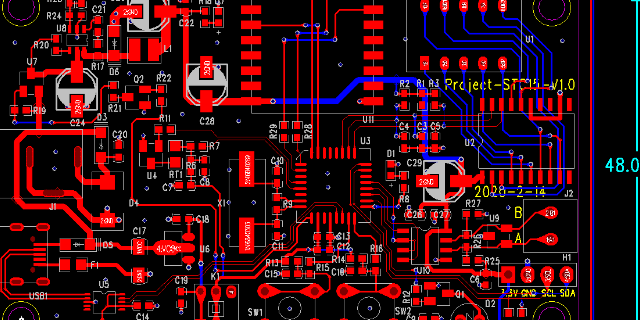

布局優化:模塊化設計:將數字電路、模擬電路、電源模塊分區布局,減少串擾。例如,在高速ADC電路中,模擬信號輸入端與數字信號輸出端需保持3mm以上間距。熱設計:對功率器件(如MOSFET、LDO)采用銅箔散熱層,熱敏元件(如電解電容)遠離發熱源。布線規則:阻抗控制:根據信號頻率計算線寬與間距。例如,50Ω微帶線在FR-4基材上需控制線寬為0.15mm、介質厚度為0.2mm。差分對布線:保持等長(誤差≤50mil),間距恒定(如USB 3.0差分對間距為0.15mm)。3W原則:高速信號線間距≥3倍線寬,以降低耦合電容。壓膜:將干膜貼在PCB基板表層,為后續的圖像轉移做準備。高速PCB制版加工

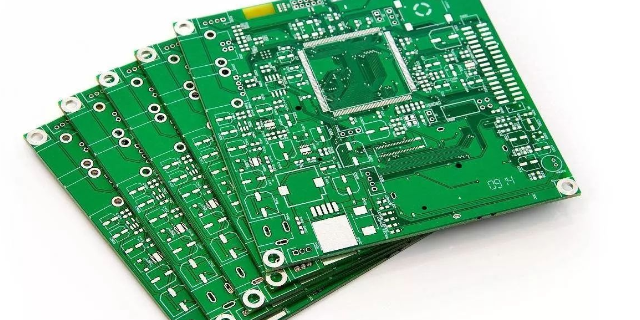

**工藝流程雙面板制程:開料:將覆銅板切割為標準尺寸(如500mm×600mm)。鉆孔:采用數控鉆床加工通孔,孔壁粗糙度≤3.2μm。化學沉銅:通過PdCl?活化、化學鍍銅形成0.5μm厚導電層。圖形轉移:使用LDI激光直接成像技術,線寬精度達±3μm。蝕刻:采用堿性蝕刻液(CuCl?+NH?Cl),蝕刻因子≥3.0。阻焊印刷:液態光致阻焊劑(LPI)涂覆,厚度20μm±5μm。表面處理:沉金(ENIG)厚度Au 0.05μm/Ni 3μm,或OSP(有機保焊膜)厚度0.2μm。多層板制程:內層制作:重復雙面板流程,增加氧化處理(棕化)以增強層間結合力。層壓:采用高溫高壓釜(180℃/40kgf/cm2)將芯板與半固化片(PP)壓合,層間對準度≤0.1mm。激光鉆孔:對于HDI板,使用CO?激光加工盲孔(孔徑≤0.1mm),深寬比≥1:1。宜昌正規PCB制版加工問題解決:能通過SEM掃描電鏡、TDR時域反射儀等設備定位開短路、阻抗異常等問題。

元件封裝與布局根據原理圖中的元件型號,為其分配合適的封裝,確保元件引腳與PCB焊盤精確匹配。布局階段需遵循功能分區原則,將相同功能的元件集中布置,減少信號傳輸距離;同時考慮熱設計,將發熱元件遠離熱敏感元件,避免局部過熱。例如,在5G基站PCB設計中,需采用銅基板和散熱通孔設計,將熱阻降低32%以上。3. 布線與信號完整性優化布線是PCB設計的**環節,需遵循以下原則:走線方向:保持走線方向一致,避免90度折線,減少信號反射。走線寬度:根據信號類型和電流大小確定走線寬度,確保走線電阻和電感滿足要求。例如,35μm厚的銅箔,1mm寬可承載1A電流。

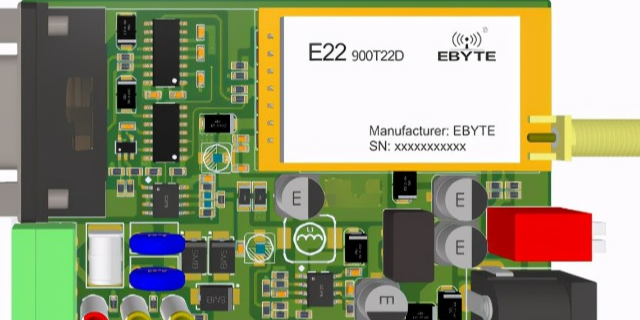

高密度互連(HDI)技術隨著電子產品微型化趨勢,HDI技術成為PCB設計的重要方向。通過激光鉆孔、盲孔/埋孔等技術,實現多層板的高密度互連。例如,6層HDI電路板可實現關鍵信號通道的串擾幅度降低至背景噪聲水平,同時抑制電源分配網絡的諧振峰值。PCB制造工藝1. 材料選擇與預處理PCB制造需選用高質量材料,如高頻基材(PTFE復合材料)、高導熱銅箔等。預處理階段包括銅箔清洗、氧化處理等,確保銅箔表面清潔、附著力強。2. 圖形轉移與刻蝕采用光刻技術將Gerber文件中的圖形轉移到銅箔上,然后通過化學刻蝕去除多余銅箔,形成電路圖案。刻蝕過程中需嚴格控制時間、溫度和溶液濃度,確保刻蝕精度。金屬涂覆技術:OSP、化學鎳金(ENIG)等表面處理工藝,提升焊盤可焊性和耐腐蝕性。

成型與測試數控銑床:切割板邊至**終尺寸。電氣測試:**測試:檢測開路/短路。通用網格測試(E-Test):適用于大批量生產。AOI(自動光學檢測):檢查表面缺陷(如劃痕、毛刺)。三、關鍵技術參數線寬/間距:常規設計≥4mil(0.1mm),高頻信號需更寬。孔徑:機械鉆孔**小0.2mm,激光鉆孔**小0.1mm。層數:單層、雙層、多層(常見4-16層,**可達64層)。材料:基材:FR-4(通用)、Rogers(高頻)、陶瓷(高導熱)。銅箔厚度:1oz(35μm)、2oz(70μm)等。優化產業結構:推動中低端產能向HDI、柔性板轉型,滿足市場需求升級。鄂州了解PCB制版廠家

PCB制版作為電子制造的核環節,其技術升級與產業轉型對推動5G、AI、新能源汽車等新興領域發展至關重要。高速PCB制版加工

PCB制版生產階段Gerber文件生成將設計文件轉換為標準格式(Gerber RS-274X),包含各層圖形數據(銅箔、阻焊、絲印等)。輔助文件:鉆孔文件(Excellon格式)、裝配圖(Pick & Place文件)。光繪與菲林制作使用激光光繪機將Gerber數據轉移到感光膠片(菲林)上,形成電路圖案。內層線路制作(多層板)開料:切割覆銅板(CCL)至所需尺寸。壓合:將內層芯板與半固化片(Prepreg)層壓,形成多層結構。黑化/棕化:增強內層銅箔與半固化片的結合力。高速PCB制版加工

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 十堰設計PCB制版銷售 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 焊接PCB制板銷售 2025-12-06

- 襄陽高速PCB制板哪家好 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 天橋區銷售安電衛士廠家現貨 2025-12-06

- 無錫什么是電源管理器件 2025-12-06

- 白云區一體式工控機是什么設備 2025-12-06

- 安徽特種變壓器維修 2025-12-06

- 河北防水半導體清洗設備 2025-12-06

- 浦東新區優勢變徑接頭性能 2025-12-06

- 匯川電梯控制系統代理商電話 2025-12-06

- 青浦區質量觸摸屏廠家現貨 2025-12-06

- 北京節能電機控制器機械 2025-12-06

- 四川家用漏電保護開關有用嗎 2025-12-06