宜昌定制PCB制板報價

PCB制版關鍵材料與參數3.1 基材選擇FR-4:環氧玻璃纖維基材,適用于大多數通用PCB,Tg值≥130℃。高頻材料:如Rogers系列,用于5G通信等高頻場景,介電常數穩定。柔性基材:聚酰亞胺(PI)基材,適用于可穿戴設備等彎曲場景。3.2 銅箔參數厚度:外層銅箔常用1oz(35μm),高電流場景采用2oz(70μm)。類型:電解銅(剛性板)、壓延銅(柔性板)。3.3 表面處理工藝HAL(熱風整平):成本低,適用于通用場景。化學鎳金(ENIG):耐腐蝕性強,適用于高頻信號傳輸。沉銀/沉錫:適用于精細間距器件,避免“錫須”問題。環保要求:無鉛噴錫、OSP等表面處理工藝逐步替代有鉛噴錫,符合RoHS等環保法規。宜昌定制PCB制板報價

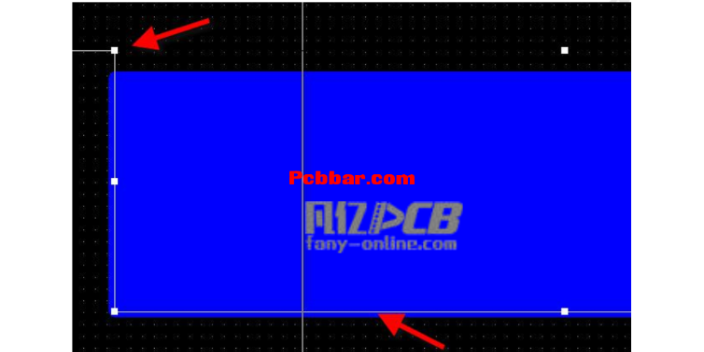

PCB制版工藝流程2.1 單面板制版流程以基于NE555定時器芯片的多路信號發生器設計為例,單面板制版流程如下:原理圖設計:使用Protel等EDA軟件繪制電路圖,明確輸入/輸出端、電源及地線位置。ERC檢查:通過電氣規則檢查(ERC)排除短路、斷路等設計缺陷。PCB布局:電源線與地線去耦,高頻電路中控制線間距。設置布線寬度(如30mil),在Keepout Layer中劃定布線區域。轉印與蝕刻:打印PCB布局至A4油紙,通過熱轉印機將圖案轉移至覆銅板。使用蝕刻劑去除多余銅箔,形成導電線路。打孔與測試:鉆孔后進行電氣測試,確保無開路/短路。武漢高速PCB制板多少錢曝光:通過UV光將設計圖形轉移到干膜上,透光區域干膜固化。

PCB制版作為電子制造的**環節,其技術升級與產業轉型對推動5G、AI、新能源汽車等新興領域發展至關重要。中國PCB產業需通過技術創新、工藝優化和綠色制造,突破**市場技術壁壘,實現從“規模**”向“技術**”跨越。4.2 建議加強技術研發:聚焦高頻高速材料、精密制造工藝等領域,提升自主創新能力。優化產業結構:推動中低端產能向**HDI、柔性板轉型,滿足市場需求升級。深化產業鏈合作:與上游原材料企業、下游應用廠商協同研發,縮短產品迭代周期。

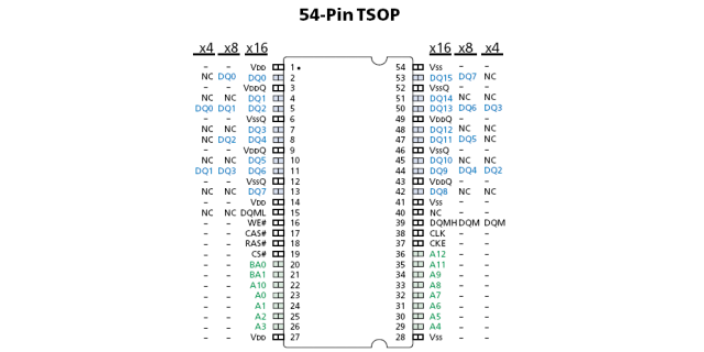

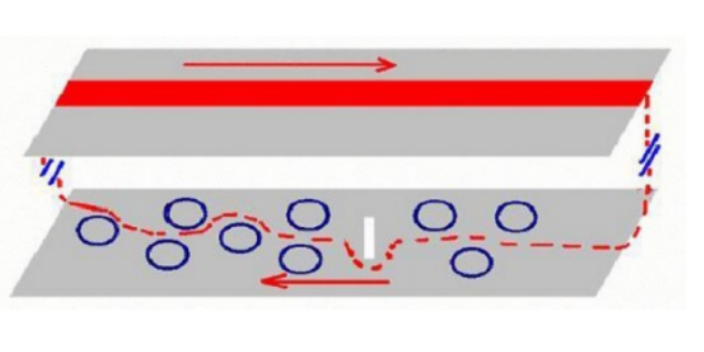

隨著5G通信、人工智能、新能源汽車等新興技術的快速發展,PCB(印制電路板)作為電子產品的**組件,其市場需求持續增長。本報告從PCB制版的技術創新、工藝優化、市場應用及未來發展趨勢等維度展開分析,結合行業**企業案例,探討PCB產業如何通過技術突破實現高質量發展,滿足**電子設備對電路集成度和功能性的要求。一、PCB制版的技術創新與工藝升級1.1 多層電路板技術:突破集成度瓶頸PCB多層電路板通過堆疊金屬導電層實現高密度互連(HDI),***提升線路密度和電路功能。例如,HDI板采用盲、埋孔技術減少通孔數量,節約布線面積,使元器件密度提升30%以上,廣泛應用于智能手機、可穿戴設備等領域。阻焊層(Solder Mask):覆蓋非焊接區域,防止短路,通常為綠色。

制版前準備選擇制版廠商:根據精度要求(如HDI板需激光鉆孔)、交期、成本選擇供應商。工藝確認:表面處理:沉金(ENIG)、噴錫(HASL)、OSP(有機保焊膜)。板材類型:FR-4(通用)、高頻材料(如Rogers)、柔性板(FPC)。工程確認(ECN):與廠商核對設計文件,避免歧義。生產制造光繪與曝光:將Gerber文件轉換為菲林,通過曝光機將電路圖案轉移到覆銅板上。蝕刻與去膜:化學蝕刻去除多余銅箔,保留設計線路。層壓與鉆孔:多層板需壓合內層,鉆孔后電鍍通孔。阻焊與絲印:涂覆綠色(或其他顏色)阻焊層,印刷元件標識和公司LOGO。測試與檢驗:電性能測試:**測試、開短路檢測。外觀檢查:AOI(自動光學檢測)、X-Ray(檢查內層對齊)。孔壁質量:激光鉆孔技術可實現0.1mm微孔加工,但需控制孔壁粗糙度(Ra≤3μm)以避免電鍍缺陷。湖北生產PCB制板走線

柔性電路:使用聚酰亞胺(PI)基材,厚度0.05mm,彎曲半徑≥0.1mm。宜昌定制PCB制板報價

PCB(印刷電路板)制版是將電子設計轉化為可制造實物的關鍵環節,其質量直接影響產品性能與可靠性。本文將系統闡述PCB制版的完整流程,涵蓋設計文件處理、工藝選擇、生產制造及質量控制,為工程師提供從設計到成品的實戰指南。一、PCB制版前準備:設計文件處理1.1 設計文件輸出規范Gerber文件生成:使用EDA工具(如Altium Designer、Eagle)導出標準Gerber RS-274X格式,包含各層圖形(頂層/底層銅箔、阻焊層、絲印層等)。示例:導出命令 File > Fabrication Outputs > Gerber Files,勾選所有必要層(如Top Layer、Bottom Layer、Solder Mask_Top等)。宜昌定制PCB制板報價

- 荊門設計PCB制板價格大全 2025-12-07

- 黃石生產PCB制板價格大全 2025-12-07

- 正規PCB制板原理 2025-12-07

- 鄂州焊接PCB制板多少錢 2025-12-07

- 了解PCB制板批發 2025-12-07

- 孝感設計PCB制板布線 2025-12-07

- 孝感PCB制版廠家 2025-12-07

- 襄陽專業PCB制版走線 2025-12-07

- 荊門高速PCB制板原理 2025-12-07

- 武漢打造PCB制板價格大全 2025-12-07

- 潮州磁懸浮磁驅輸送線廠家 2025-12-10

- 鎮江精密模切加工答疑解惑 2025-12-10

- 徐匯區應用實驗室設備按需定制 2025-12-10

- 長沙低噪音風機定做 2025-12-10

- CDQ6s系列雙電源自動轉換開關規格 2025-12-10

- 青浦區品牌皮帶線 2025-12-10

- 浙江高效節能直流穩壓電源廠家供應 2025-12-10

- 常州交流閥門電機價格 2025-12-10

- 靜安區新型PLC價目 2025-12-10

- 溫州新能源汽車熔斷器公司 2025-12-10