宜昌高效PCB設計哪家好

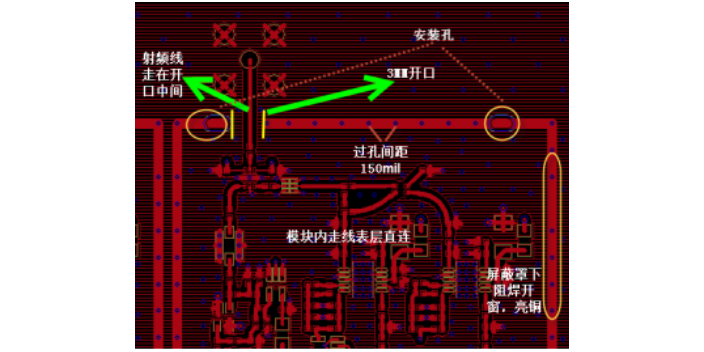

解決方案:優化布局設計,將發熱元件遠離熱敏感元件;采用散熱片或風扇輔助散熱。4. 制造問題問題:PCB制造過程中出現短路、開路等缺陷。解決方案:嚴格遵循設計規范,進行DRC檢查;與制造廠商溝通確認工藝能力,避免設計過于復雜。高速數字電路PCB設計需求:設計一塊支持PCIe 3.0接口的4層PCB,工作頻率為8GHz。設計要點:材料選擇:選用低損耗PTFE復合材料作為基材,減小信號衰減。阻抗控制:控制差分走線阻抗為85Ω,單端走線阻抗為50Ω。信號完整性優化:采用差分信號傳輸和終端匹配技術,減小信號反射和串擾。避免直角走線,采用45°或弧形走線以減少阻抗突變。宜昌高效PCB設計哪家好

數據可視化圖表應用:用熱力圖展示PCB溫度分布(如功率器件區域溫度達85℃);以折線圖對比不同疊層結構的阻抗曲線(如4層板與6層板的差分阻抗穩定性)。案例模板:汽車電子BMSPCB設計摘要針對新能源汽車電池管理系統(BMS)的高可靠性需求,設計8層HDIPCB,采用ELIC工藝實現高密度布線,并通過熱仿真優化散熱路徑。實驗表明,在-40℃~125℃溫循測試(1000次)后,IMC層厚度增長≤15%,滿足AEC-Q100標準。關鍵詞:汽車電子;BMS;HDI;熱仿真;可靠性正文結構:需求分析:BMS需監測電池電壓/溫度(精度±5mV/±1℃),并支持CANFD通信(速率5Mbps);恩施哪里的PCB設計加工明確電路功能、信號類型(數字/模擬/高速)、電源需求、尺寸限制及EMC要求。

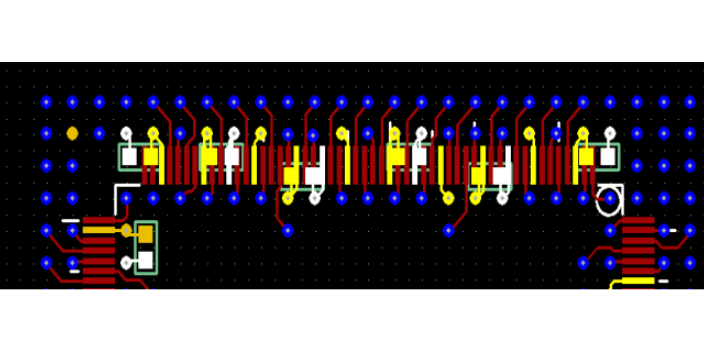

關鍵設計規則:細節決定成敗元器件布局**守則先大后小:優先布局大型元件(如CPU),再放置小元件。對稱布局:相同功能電路采用對稱設計(如雙電源模塊),提升美觀性與功能性。去耦電容布局:靠近IC電源管腳(如0.1μF電容緊貼MCU的VCC),形成**短回路。信號隔離:高電壓/大電流信號與小信號分開,模擬信號與數字信號隔離。布線優先級與技巧關鍵信號優先:模擬小信號、高速信號、時鐘信號優先布線。走線方向控制:相鄰層走線方向正交(如頂層水平、底層垂直),減少寄生耦合。阻抗匹配:差分對(如USB 3.0)嚴格等長(誤差≤5mil),等間距走線以保持阻抗一致性。蛇形走線:用于時鐘信號線補償延時,實現阻抗匹配。

元件封裝選擇與創建:為原理圖中的每個元件選擇合適的封裝形式,封裝定義了元件在PCB上的物理尺寸、引腳位置和形狀等信息。如果現有元件庫中沒有合適的封裝,還需要自行創建。PCB布局:將元件封裝按照一定的規則和要求放置在PCB板面上,布局的合理性直接影響電路的性能、可靠性和可制造性。布線:根據原理圖的電氣連接關系,在PCB上鋪設導線,將各個元件的引腳連接起來。布線需要考慮信號完整性、電源完整性、電磁兼容性等多方面因素。PCB設計是電子產品從概念到實體的重要橋梁。

盤中孔作為 PCB 設計中的一項重要技術,憑借其突破傳統的設計理念,如將孔打在焊盤上并通過特殊工藝優化焊盤效果,在提升電路板集成度、優化散熱性能、增強機械強度等方面發揮著不可替代的作用,尤其在高密度電路設計和特殊元件安裝等場景中優勢明顯。然而,其復雜的制造工藝、潛在的可靠性問題、散熱不均風險、設計限制以及維修難度等,也給電子制造帶來了諸多挑戰。在實際應用中,需要根據電子產品的具體需求和成本預算,權衡利弊,合理選擇是否采用盤中孔設計。隨著電子制造技術的不斷進步,相信未來盤中孔技術也將不斷優化,在保障電子產品性能的同時,降低其應用成本和風險,為電子行業的發展注入新的活力。在信號線的末端添加合適的端接電阻,以匹配信號源和負載的阻抗,減少信號反射。孝感哪里的PCB設計布線

差分線:用于高速信號傳輸,通過成對走線抑制共模噪聲。宜昌高效PCB設計哪家好

屏蔽與濾波:對于容易受到電磁干擾的元件或電路,可以采用屏蔽罩進行屏蔽;在電源入口和信號輸入輸出端添加濾波電路,濾除高頻噪聲和干擾信號。良好的接地設計:采用單點接地或多點接地的方式,確保接地系統的低阻抗,減少地環路干擾。對于高頻電路,采用多點接地方式,將各個元件的地就近連接到地層;對于低頻電路,采用單點接地方式,避免地電流的相互干擾。PCB設計的實踐案例分析以一款常見的智能手機主板PCB設計為例,智能手機具有高集成度、高速信號傳輸和低功耗等特點,對PCB設計提出了極高的要求。宜昌高效PCB設計哪家好

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 十堰設計PCB制版銷售 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 焊接PCB制板銷售 2025-12-06

- 襄陽高速PCB制板哪家好 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 天橋區銷售安電衛士廠家現貨 2025-12-06

- 無錫什么是電源管理器件 2025-12-06

- 白云區一體式工控機是什么設備 2025-12-06

- 安徽特種變壓器維修 2025-12-06

- 河北防水半導體清洗設備 2025-12-06

- 浦東新區優勢變徑接頭性能 2025-12-06

- 匯川電梯控制系統代理商電話 2025-12-06

- 青浦區質量觸摸屏廠家現貨 2025-12-06

- 北京節能電機控制器機械 2025-12-06

- 四川家用漏電保護開關有用嗎 2025-12-06