十堰正規PCB設計價格大全

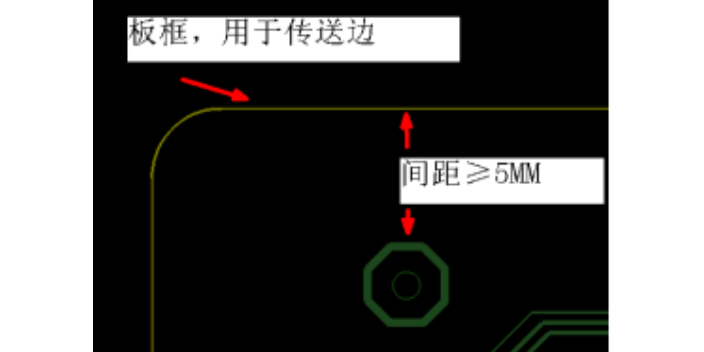

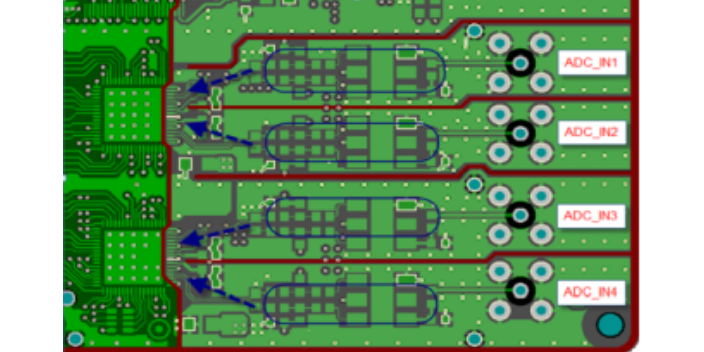

可制造性布局:元件間距需滿足工藝要求(如0402封裝間距≥0.5mm,BGA焊盤間距≥0.3mm)。異形板需添加工藝邊(寬度≥5mm)并標記MARK點(直徑1.0mm±0.1mm)。4. 布線設計:從規則驅動到信號完整性保障阻抗控制布線:根據基材參數(Dk=4.3、Df=0.02)計算線寬與間距。例如,50Ω微帶線在FR-4上需線寬0.15mm、介質厚度0.2mm。使用Polar SI9000或HyperLynx LineSim工具驗證阻抗一致性。高速信號布線:差分對布線:保持等長(誤差≤50mil)、間距恒定(如USB 3.0差分對間距0.15mm)。蛇形走線:用于長度匹配,彎曲半徑≥3倍線寬,避免90°直角(采用45°或圓弧)。高頻信號下方保留完整地平面,抑制輻射干擾。十堰正規PCB設計價格大全

布線規則:信號完整性:高速信號(USB、DDR)長度匹配(±5mil等長)、差分對緊耦合;敏感信號遠離時鐘線(>3倍線寬間距)。電源與地:加寬電源線(>20mil),縮短路徑;采用多層板設計,**電源層與地層,降低阻抗。EMC設計:避免90°拐角(用45°弧線),關鍵信號加濾波電容(如10pF對地)。驗證與輸出DRC檢查:驗證線寬(≥6mil)、鉆孔(≥0.3mm)等制造規則,排除短路/開路風險。信號完整性仿真:使用HyperLynx等工具分析高速信號反射、串擾,優化端接電阻。輸出文件:生成Gerber(銅層、絲印、阻焊)、鉆孔文件及裝配圖(PDF/DXF格式)。武漢高效PCB設計價格大全在信號線的末端添加合適的端接電阻,以匹配信號源和負載的阻抗,減少信號反射。

設計趨勢與挑戰高密度互聯(HDI)技術:激光鉆孔(孔徑≤0.1mm)與積層工藝推動PCB向微型化發展,但需解決層間對準與信號完整性(SI)問題。高頻材料應用:PTFE、碳氫樹脂等低損耗材料(Df≤0.002)降低高頻信號衰減,但加工難度提升(如鉆孔易產生玻璃纖維拉絲)。環保要求:無鉛化(RoHS指令)促使表面處理轉向沉銀、OSP等工藝,但需平衡成本與可靠性(如沉銀易硫化變色)。PCB設計是集電子工程、材料科學與精密制造于一體的綜合性技術。通過標準化流程、精細化規則與適配性工具選型,可***提升設計效率與產品質量。隨著5G、AI等新興技術驅動,PCB工藝將持續向高精度、高可靠性方向演進,設計師需緊跟技術趨勢,優化設計方法以應對復雜挑戰。

關鍵技術:疊層設計:采用8層板(信號層4+電源層2+地平面2),實現差分對阻抗100Ω±10%;散熱優化:在功率MOSFET下方增加散熱焊盤(面積10mm×10mm),并通過導熱膠連接至外殼;實驗驗證:測試平臺:Keysight 34970A數據采集儀+TEK MSO64示波器;結果:溫循測試后,PCB翹曲度≤0.5%,關鍵信號眼圖開度>70%;結論:該設計滿足汽車電子嚴苛環境要求,已通過量產驗證(年產量10萬+)。常見誤區與解決方案技術表述模糊錯誤示例:“優化散熱設計可降低溫度”;正確表述:“通過增加散熱焊盤(面積10mm×10mm)與導熱膠(導熱系數2W/m·K),使功率器件溫升從45℃降至30℃”。在完成 PCB 設計后,必須進行設計規則檢查,以確保設計符合預先設定的規則和要求。

PCB(印刷電路板)是電子設備中連接電子元件的關鍵載體,其設計質量直接影響產品的性能、可靠性和成本。隨著電子產品向小型化、高速化、多功能化發展,PCB設計面臨信號完整性、電源完整性、熱管理等諸多挑戰。本文將從PCB設計的基礎流程、關鍵技術、設計規范及常見問題解決方案等方面進行系統闡述,為工程師提供實用的設計指南。一、PCB設計基礎流程1. 需求分析與規格制定明確功能需求:確定電路板的類型(如數字板、模擬板、混合信號板)、工作頻率、信號類型(如高速串行信號、低速控制信號)等。通過 DRC 檢查,可以及時發現并修正設計中的錯誤,避免在 PCB 制造過程中出現問題。鄂州常規PCB設計銷售

微帶線與帶狀線:微帶線用于表層高速信號傳輸,帶狀線用于內層,具有更好的抗干擾能力。十堰正規PCB設計價格大全

關鍵信號處理:高速信號:采用差分信號傳輸、終端匹配(如串聯電阻、并聯電容)等技術,減小信號反射和串擾。電源信號:設計合理的電源分布網絡(PDN),采用多級濾波和去耦電容,減小電源噪聲。阻抗控制:對于高速信號(如USB 3.0、HDMI),需控制走線阻抗(如50Ω、100Ω),確保信號完整性。5. 設計規則檢查(DRC)與仿真驗證DRC檢查:通過EDA工具的DRC功能檢查PCB設計是否符合制造規范,如**小線寬、**小間距、孔徑大小等。信號完整性(SI)仿真:使用HyperLynx、SIwave等工具仿真信號傳輸特性,評估信號反射、串擾、延遲等問題。電源完整性(PI)仿真:仿真電源分布網絡的阻抗特性,優化去耦電容布局和電源平面設計。十堰正規PCB設計價格大全

- 荊門定制PCB制板 2025-12-06

- 鄂州PCB制板怎么樣 2025-12-06

- 黃石生產PCB制板怎么樣 2025-12-06

- 黃岡設計PCB制版功能 2025-12-06

- 襄陽高速PCB制板哪家好 2025-12-06

- 正規PCB制板 2025-12-06

- 黃石定制PCB制板銷售電話 2025-12-05

- 湖北高速PCB制板 2025-12-05

- 襄陽印制PCB制板怎么樣 2025-12-05

- 鄂州定制PCB制板多少錢 2025-12-05

- 河北防水半導體清洗設備 2025-12-06

- 浦東新區優勢變徑接頭性能 2025-12-06

- 匯川電梯控制系統代理商電話 2025-12-06

- 北京節能電機控制器機械 2025-12-06

- 四川家用漏電保護開關有用嗎 2025-12-06

- 奉賢區進口熔斷器設計 2025-12-06

- 湖南光電開關 2025-12-06

- 海南無人機電子線規格 2025-12-06

- 氮氣超高純氣體核磁共振成像 2025-12-06

- 湖北具有矢量調制等多種調制功能的無線電綜合測試儀廠家 2025-12-06