貴州臺車爐操作注意事項

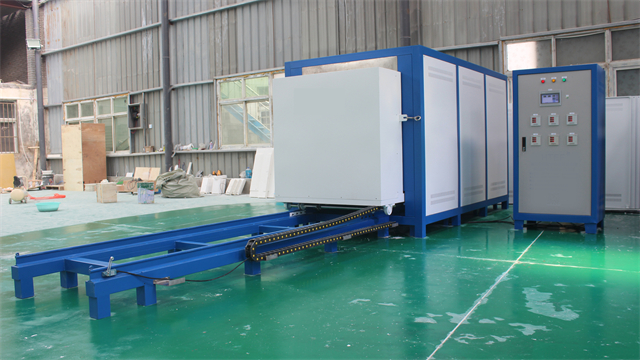

臺車爐在玻璃深加工中的退火處理應用:玻璃深加工過程中的退火處理對消除玻璃內應力、提高玻璃質量至關重要,臺車爐為此提供穩定的處理環境。在平板玻璃的退火處理中,將玻璃置于臺車上送入爐內,采用三段式退火工藝:先在 600 - 650℃進行高溫退火,消除玻璃在成型過程中產生的較大內應力;然后以 3 - 5℃/min 的速率降溫至 450 - 500℃進行中溫退火,進一步細化玻璃內部結構;緩慢降溫至 300℃以下出爐。臺車爐配備高精度溫控系統和強制對流裝置,確保爐內溫度均勻性誤差控制在 ±2℃以內,使玻璃退火后的內應力降低 90% 以上,提高了玻璃的光學性能和機械強度,減少了玻璃在后續加工和使用過程中的自爆現象,滿足了建筑、汽車等行業對品質玻璃的需求。臺車爐設有多組加熱元件,確保爐內溫度均勻分布。貴州臺車爐操作注意事項

臺車爐模塊化耐火襯里快速更換技術:臺車爐耐火襯里損壞后更換耗時較長,模塊化耐火襯里快速更換技術極大提高維修效率。該技術將耐火襯里設計為標準化模塊,每個模塊采用燕尾槽結構拼接,配合耐高溫陶瓷纖維密封膠填充縫隙,確保密封性與結構穩定性。更換時,通過專門的吊裝工具,可在 2 小時內完成單個模塊更換,較傳統整體更換方式效率提升 80%。在大型鑄造廠的臺車爐應用中,因耐火襯里損壞導致的平均停機時間從原來的 12 小時縮短至 3 小時,減少了生產中斷造成的損失,同時模塊化設計便于針對性更換損壞部分,降低耐火材料整體更換成本 30% 以上。貴州臺車爐操作注意事項臺車爐的爐體底部設有排水孔,防止積水。

臺車爐在大型機械部件淬火工藝中的應用:大型機械部件如風電主軸、軋機牌坊等,因尺寸大、重量重,對淬火設備要求嚴苛,臺車爐為此提供了理想解決方案。在風電主軸淬火時,先將主軸吊裝至臺車爐臺車上,關閉爐門后以 3℃/min 的速率升溫至 850℃,使材料奧氏體化。保溫 2 小時確保組織均勻后,迅速將臺車開出爐體,采用噴淋淬火方式,以高壓水流快速冷卻,使奧氏體轉變為馬氏體,提升主軸硬度與耐磨性。為保證淬火均勻性,臺車爐配備多組噴頭,從不同角度對工件進行冷卻。某重型機械企業采用該工藝處理的風電主軸,硬度從 HRC28 提升至 HRC52,抗疲勞強度提高 40%,有效滿足了風電設備長期穩定運行的需求。同時,臺車爐的大容量特性,一次可處理多根主軸,明顯提高了生產效率。

臺車爐在海洋工程結構件防腐處理中的應用:海洋工程結構件長期受海水腐蝕,對防腐處理要求嚴苛,臺車爐為此提供針對性工藝。在處理跨海大橋鋼樁時,采用 “高溫擴散滲鋅 + 封閉涂層” 工藝。首先將鋼樁置于臺車上送入爐內,升溫至 450℃,通入鋅蒸汽與保護氣體的混合氣流,使鋅原子通過擴散作用滲入鋼樁表面形成合金層,該過程持續 5 小時,合金層厚度可達 80 - 100μm,有效提高鋼樁的耐腐蝕性能。出爐冷卻后,再進行封閉涂層處理,在爐內低溫(180℃)條件下噴涂環氧樹脂涂層,增強防腐層的致密性與附著力。經此工藝處理的鋼樁,在海洋環境中的耐腐蝕壽命從 15 年提升至 30 年,為海洋工程基礎設施的長期穩定運行提供可靠保障。臺車爐軌道鋪設平整,承載重型工件平穩進出爐膛。

臺車爐的模塊化氣體控制系統設計:臺車爐的模塊化氣體控制系統可滿足不同工藝對氣體種類和流量的精確要求。該系統由多個單獨的氣體控制模塊組成,每個模塊可單獨控制一種氣體的流量、壓力和進氣時間。采用質量流量控制器,控制精度可達 ±1%,可實現多種氣體的任意比例混合。在金屬材料的滲氮處理中,通過該系統精確控制氨氣和氮氣的流量比例,在 550℃下進行滲氮處理,可使滲氮層厚度均勻,硬度達到 HV800 - 1000,滿足不同零件對滲氮層性能的要求。同時,模塊化設計便于系統的維護和升級,當某個氣體控制模塊出現故障時,可快速更換,不影響其他模塊的正常運行,提高了設備的可靠性和生產效率。農機配件通過臺車爐熱處理,提升耐磨性能。貴州臺車爐操作注意事項

臺車爐帶有數據存儲功能,方便歷史數據查詢。貴州臺車爐操作注意事項

臺車爐的節能型爐門密封結構改進:爐門密封性能直接影響臺車爐的能耗和工作效率,節能型爐門密封結構的改進具有重要意義。新型爐門密封結構采用多層復合密封方式,內層為耐高溫硅橡膠密封條,具有良好的彈性和密封性,可在 300℃以下保持良好的密封性能;中間層為陶瓷纖維毯,進一步增強隔熱效果;外層為金屬密封板,通過彈簧壓緊裝置實現自動壓緊密封。當爐門關閉時,彈簧壓緊裝置根據爐內壓力自動調整壓緊力,確保密封效果。經測試,改進后的爐門密封結構使爐內熱量泄漏減少 40%,在 800℃工作溫度下,爐體外壁溫度降低 20℃,每年可節約電能約 15 萬度,降低了企業的生產成本,同時減少了對環境的熱污染。貴州臺車爐操作注意事項

- 西藏高溫管式爐價格 2025-12-07

- 湖北高溫管式爐哪家好 2025-12-07

- 上海高溫管式爐生產廠家 2025-12-06

- 福建1300度高溫馬弗爐 2025-12-06

- 江蘇高溫馬弗爐價格 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 小型管式爐公司 2025-12-06

- 陜西工業馬弗爐 2025-12-06

- 甘肅如何定制鐵路箱梁自動生產線批發價格 2025-12-07

- 徐匯區自制離心機銷售廠家 2025-12-07

- 河北正規HIROTAKA聯系人 2025-12-07

- 江西客控方案是什么 2025-12-07

- 鎮江小型鉆攻中心主要廠家 2025-12-07

- 宜興購買礦山機械模鍛件網上價格 2025-12-07

- 徐州自動化裝配線以客為尊 2025-12-07

- 電解液成膜添加劑VC中動態錯流旋轉陶瓷膜設備答疑解惑 2025-12-07

- 新疆真空泵批發廠家 2025-12-07

- 武藏人形機器人點膠機定制 2025-12-07