實驗室高溫管式爐生產廠家

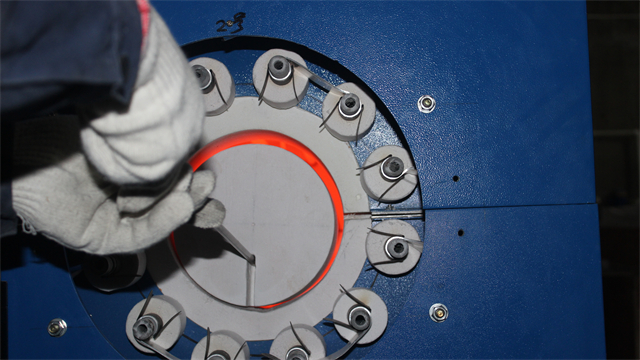

高溫管式爐的快拆式模塊化水冷電極裝置:傳統電極更換復雜,快拆式模塊化水冷電極裝置采用插拔式設計。電極模塊由銅質導電桿、螺旋水冷通道和耐高溫絕緣套組成,通過彈簧卡扣與爐管快速連接。當電極損耗時,操作人員可在 8 分鐘內完成更換,且水冷系統采用快接接口,避免冷卻液泄漏。該裝置的電極表面溫度在 500A 大電流工作時穩定在 120℃以下,導電性能衰減率每年小于 3%,適用于頻繁使用的真空熔煉、焊接等工藝,明顯提高生產連續性。高溫管式爐的真空系統泄漏需立即停機檢修,防止影響實驗結果。實驗室高溫管式爐生產廠家

高溫管式爐的自適應模糊神經網絡溫控系統:針對高溫管式爐溫控過程中存在的非線性、時變性和外部干擾問題,自適應模糊神經網絡溫控系統發揮明顯優勢。該系統通過熱電偶、紅外測溫儀等多傳感器采集爐內溫度數據,模糊邏輯模塊對溫度偏差進行初步處理,神經網絡則依據大量歷史數據和實時反饋,動態優化控制參數。在制備特種玻璃熔塊時,即使環境溫度波動 ±10℃,該系統也能將爐溫控制在目標值 ±0.8℃范圍內,超調量減少至 3%,有效避免因溫度失控導致的玻璃析晶、氣泡等缺陷,產品良品率從 85% 提升至 96%。實驗室高溫管式爐生產廠家高溫管式爐具備超溫報警功能,保障設備運行安全。

高溫管式爐的數字孿生與數字線程深度融合管理平臺:數字孿生與數字線程深度融合管理平臺實現高溫管式爐全生命周期數字化管控。數字孿生模型通過實時采集爐溫、壓力、氣體流量等 300 余個傳感器數據,準確映射設備運行狀態;數字線程則串聯原材料采購、工藝設計、生產執行、質量檢測等全流程數據。在新型合金熱處理工藝開發中,工程師在虛擬平臺上模擬不同工藝參數組合,結合數字線程中的歷史生產數據優化方案,使工藝開發周期縮短 45%。同時,平臺可追溯產品生產全過程數據,當出現質量問題時,能在 10 分鐘內定位到具體工藝環節,將產品不良率降低 32%,為企業數字化轉型提供有力支撐。

高溫管式爐在核廢料陶瓷固化體研究中的高溫燒結應用:核廢料的安全處置是重大難題,高溫管式爐用于核廢料陶瓷固化體的高溫燒結研究。將模擬核廢料與陶瓷原料混合后裝入坩堝,置于爐管內,在 1200 - 1400℃高溫和惰性氣氛保護下進行燒結。通過控制升溫速率(1 - 2℃/min)與保溫時間(4 - 6 小時),使核廢料中的放射性核素均勻固溶在陶瓷晶格中。利用 X 射線衍射儀在線監測燒結過程中晶相變化,優化工藝參數。經該工藝制備的陶瓷固化體,放射性核素浸出率低于 10??g/(cm2?d),滿足國際核廢料處置安全標準,為核廢料的安全固化處理提供了重要實驗手段。金屬材料的淬火處理,高溫管式爐控制冷卻速率。

高溫管式爐的智能氣體流量動態平衡控制系統:在高溫管式爐的工藝過程中,氣體流量的穩定對反應至關重要,智能氣體流量動態平衡控制系統解決了氣體壓力波動問題。系統通過壓力傳感器實時監測氣體管路壓力,流量傳感器反饋實際流量,當檢測到某一路氣體流量異常時,基于自適應控制算法自動調節其他氣體管路的閥門開度,維持氣體比例平衡。在化學氣相沉積制備氮化硅薄膜時,即使氣源壓力出現 ±15% 的波動,系統也能在 3 秒內將氨氣與硅烷的流量比例穩定在設定值 ±2% 范圍內,確保薄膜成分均勻性,制備的氮化硅薄膜折射率波動小于 0.01,滿足光學器件的應用要求。高溫管式爐在環保領域用于危險廢物無害化處理,需符合國家排放標準。云南高溫管式爐供應商

高溫管式爐可定制不同管徑與長度,滿足多樣化實驗需求。實驗室高溫管式爐生產廠家

高溫管式爐的多場耦合模擬與工藝參數優化技術:多場耦合模擬與工藝參數優化技術基于有限元分析方法,對高溫管式爐內的熱傳導、流體流動、電磁效應等多物理場進行耦合模擬。在設計新型高溫管式爐工藝時,輸入爐體結構參數、材料物性和工藝條件,仿真軟件可預測爐內溫度分布、氣體流速、壓力變化以及電磁感應強度等物理量的分布情況。通過優化加熱元件布局、氣體進出口位置和工藝參數,使爐內溫度均勻性提高 30%,氣體停留時間分布更加合理,物料的處理效果得到明顯提升。在實際生產驗證中,采用優化后的工藝參數,產品的合格率從 80% 提升至 92%,有效提高了生產效率和產品質量,降低了生產成本。實驗室高溫管式爐生產廠家

- 上海高溫管式爐生產廠家 2025-12-06

- 福建1300度高溫馬弗爐 2025-12-06

- 江蘇高溫馬弗爐價格 2025-12-06

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 山東高溫電爐定制 2025-12-06

- 小型管式爐公司 2025-12-06

- 陜西工業馬弗爐 2025-12-06

- 遼寧智能高溫馬弗爐 2025-12-06

- 熱處理臺車爐價格 2025-12-05

- 宜興購買礦山機械模鍛件網上價格 2025-12-07

- 新疆真空泵批發廠家 2025-12-07

- 便捷式卷繞鍍膜機產業 2025-12-07

- 黑龍江PE膜柔版印刷機廠家 2025-12-07

- 國內精密直驅運動光機租賃 2025-12-07

- 普陀區整套智能倉儲設備廠家現貨 2025-12-07

- 湖南合金戰車玩具uv打印機技術方案 2025-12-07

- 西藏導葉式混流泵生產廠家 2025-12-07

- 河北數控外園磨床產品介紹 2025-12-07

- 安徽無熱影響區激光旋切 2025-12-07