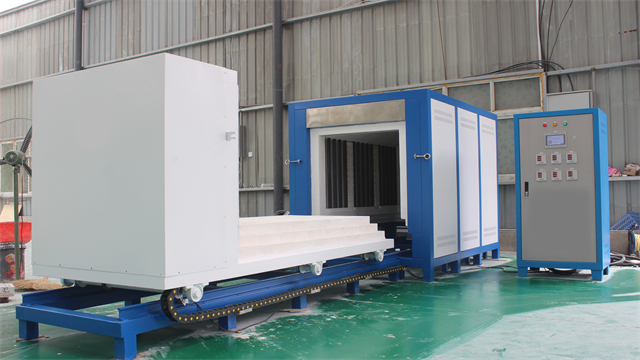

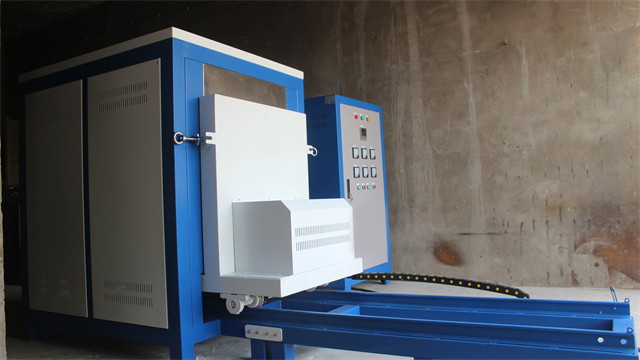

熱處理臺車爐價格

臺車爐多臺車協同作業的智能調度算法:多臺車協同作業時,智能調度算法可優化生產流程與資源利用率。該算法基于遺傳算法與動態規劃原理,以生產任務優先級、爐內溫度狀態、臺車空閑時間等為輸入參數,通過模擬退火算法求解調度方案。在大型機械制造企業的熱處理車間,當同時有齒輪淬火、軸類回火等多種任務時,算法可自動分配不同工藝要求的工件至合適的臺車爐,合理安排升溫、保溫與冷卻時間,避免設備閑置與能源浪費。實際應用中,生產周期縮短 25%,能源消耗降低 18%,生產計劃完成率提高 30%,明顯提升車間整體生產效率與管理水平。冶金行業用臺車爐燒結金屬粉末,制備成型材料。熱處理臺車爐價格

臺車爐的耐高溫耐磨軌道材料研發:臺車軌道長期承受高溫與重載,對材料性能要求苛刻。新型耐高溫耐磨軌道材料采用復合陶瓷 - 合金鋼材質,表面熔覆碳化鎢 - 鈷基合金涂層,涂層厚度 0.5 - 1mm,硬度達到 HRC65 - 70,具備優異的耐磨性與高溫抗氧化性。軌道基體選用含鉬、釩的合金鋼,在 800℃高溫下仍能保持良好的強度與韌性。在重型機械制造企業應用中,該軌道使用壽命從原來的 1.5 年延長至 4 年,減少因軌道磨損導致的臺車運行偏差與設備故障,降低維修成本 40%,同時提高臺車運行穩定性與定位精度,保障熱處理工藝的一致性。貴州臺車爐廠礦山機械零件通過臺車爐熱處理,提升零件耐用性。

臺車爐在納米材料燒結中的工藝探索:納米材料燒結對溫度均勻性與燒結氣氛控制要求極高,臺車爐通過創新工藝滿足需求。在納米陶瓷粉末燒結時,采用 “脈沖加熱 + 等離子體輔助” 工藝。脈沖加熱以高頻(10kHz)、短脈沖(占空比 30%)方式提供能量,使納米顆粒快速升溫并避免團聚;同時通入氬氣等離子體,利用等離子體中的高能粒子促進顆粒表面活化,降低燒結溫度。在氧化鋁納米陶瓷燒結中,傳統工藝需 1600℃,采用該工藝后在 1300℃即可實現致密化燒結,燒結體致密度達到 99.5%,晶粒尺寸控制在 50 - 80nm 范圍內。該工藝為納米材料的規模化制備提供了可行途徑,推動納米材料在電子、能源等領域的應用發展。

臺車爐在鑄造行業砂型烘干中的應用:鑄造行業中,砂型含水量直接影響鑄件質量,臺車爐為砂型烘干提供了高效解決方案。在砂型烘干前,先將砂型整齊擺放在臺車上,送入爐內。根據砂型材質與尺寸,設定烘干工藝,如樹脂砂型在 180℃下保溫 4 小時,黏土砂型在 200℃下保溫 6 小時。臺車爐采用熱風循環系統,通過頂部與側面的出風口,將熱空氣均勻吹向砂型,加速水分蒸發。同時,安裝濕度傳感器實時監測砂型含水量,當達到設定值時自動停止加熱。經烘干的砂型強度提高,透氣性良好,有效減少了鑄件氣孔、砂眼等缺陷。某鑄造企業采用臺車爐烘干砂型后,鑄件廢品率從 12% 降至 5%,提高了生產質量與經濟效益。橋梁建設使用臺車爐,對鋼結構件進行高溫矯正。

臺車爐在新能源電池材料燒結中的應用前景:隨著新能源產業發展,電池材料燒結對設備提出新要求,臺車爐在該領域展現出應用潛力。在磷酸鐵鋰正極材料燒結中,臺車爐可提供穩定的高溫環境(700 - 800℃)與精確的氣氛控制(惰性氣體保護),使材料發生固相反應,形成穩定的晶體結構。通過優化燒結工藝,可調節材料的顆粒形貌、粒徑分布,提高電池的充放電性能。未來,隨著臺車爐智能化、節能化技術的發展,以及對新能源材料特殊工藝需求的深入研究,臺車爐有望在新能源電池材料燒結領域發揮更大作用,推動新能源產業的技術進步與規模化發展。臺車爐的臺車底部安裝減震裝置,運行更平穩。熱處理臺車爐價格

臺車爐帶有安全聯鎖裝置,保障操作安全。熱處理臺車爐價格

臺車爐在電子陶瓷共燒工藝中的應用:電子陶瓷共燒對溫度曲線與氣氛控制要求極高,臺車爐通過定制化設計滿足工藝需求。在多層陶瓷電路板(LTCC)共燒時,采用分段式升溫曲線:先以 1.5℃/min 速率升溫至 300℃排除粘合劑;再以 2℃/min 升至 850℃完成陶瓷致密化;在 1000℃保溫 2 小時實現金屬化線路與陶瓷的良好結合。爐內通入氮氣與氫氣的混合保護氣氛,精確控制氧含量低于 10ppm,防止金屬線路氧化。同時,臺車爐配備高精度質量流量計與壓力傳感器,實時調節氣體流量與爐內壓力,確保共燒過程穩定。經該工藝處理的 LTCC 電路板,層間對位精度達到 ±5μm,金屬化線路電阻值波動范圍控制在 ±2% 以內,滿足電子器件制造標準。熱處理臺車爐價格

- 河南實驗室箱式電阻爐 2025-12-06

- 江蘇高溫臺車爐哪家好 2025-12-06

- 熱處理臺車爐價格 2025-12-05

- 吉林臺車爐制造廠家 2025-12-05

- 安徽高溫電爐定做 2025-12-05

- 寧夏箱式電阻爐公司 2025-12-05

- 海南馬弗爐定做 2025-12-05

- 江蘇高溫管式爐訂制 2025-12-05

- 實驗室箱式電阻爐設備 2025-12-05

- 升降高溫電爐廠 2025-12-05

- 大豐區購買齒輪批發商 2025-12-06

- 浙江軌道管管焊機批發廠家 2025-12-06

- 江蘇柔性力控機器人自動化打磨去毛刺工作站哪家便宜 2025-12-06

- 湖北設計電氣控制柜供應商 2025-12-06

- 山東工程塑料氣動泵銷售價格 2025-12-06

- 湖南全自動制釘機廠家 2025-12-06

- 四川高效單晶爐技術 2025-12-06

- 廣東螺桿電機用途 2025-12-06

- 廣州斑馬Zebra條碼掃描槍型號 2025-12-06

- 長安區附近哪里有運動粘度測定儀 2025-12-06