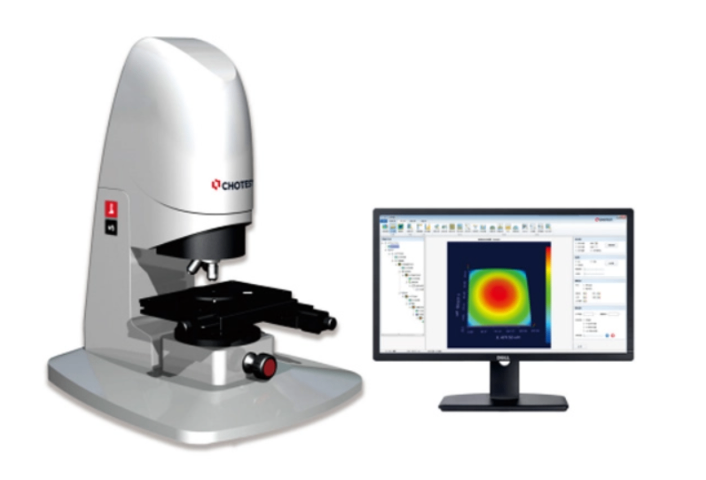

浙江產線影像測量儀

影像測量儀的高精度(通常±(1.5+L/200)μm,L為測量長度)依賴于嚴格的校準體系與誤差控制機制。校準是重點環節:依據ISO10360標準,使用標準器(如光學網格板、量塊或球桿儀)定期驗證。過程分三步——首先,靜態校準:在無負載下測試鏡頭畸變、像素當量;其次,動態校準:運動平臺沿預設路徑移動,檢測線性度與回程誤差;較后,綜合校準:模擬實際工件測量,比對標準值。校準周期從每日快速檢查到年度完善認證不等,環境需控制在20±0.5℃、濕度40-60%RH。誤差源管理至關重要:熱膨脹影響通過材料選擇(如殷鋼導軌)和溫度補償算法抑制;光學畸變經軟件校正模型修正;而人為因素通過自動化流程較小化。高級設備還集成實時監控——例如,內置溫度傳感器動態調整參數。用戶操作規范同樣關鍵:工件清潔度、照明一致性及放置位置均需標準化。某航空航天企業案例顯示,嚴格執行校準后,葉片型面測量CPK值從1.0提升至1.67。此外,第三方認證(如CNAS)增強數據公信力。隨著技術發展,自校準功能興起:設備利用內部參考標記自動診斷漂移。這種對精度的追求,使影像測量儀在醫療植入物等安全關鍵領域贏得信賴,彰顯“測量即質量”的工業哲學。偏振成像系統,多光源融合技術消除眩光。浙江產線影像測量儀

云平臺正將影像測量儀從孤立設備升級為智能制造的數據樞紐。主要功能是實時數據聚合——設備通過OPCUA協議上傳測量結果至云端,MES系統即時調用SPC圖表,觸發制程調整。例如,某電池廠將10臺設備數據接入云平臺,當極片厚度CPK<1.33時,自動停機并推送工藝參數優化建議,使良率提升5%。安全架構采用多層防護:數據傳輸AES-256加密,權限管理細化到字段級如質檢員只見結果,工程師可查原始圖像),符合GDPR要求。協同價值明顯:跨廠區比對——總部可監控全球工廠的公差分布,識別供應鏈瓶頸;遠程會診——上傳異常圖像,5分鐘內獲技術支援。某汽車集團案例顯示,云協同使質量問題閉環時間從72小時縮至4小時。成本效益突出:SaaS模式免去服務器投資,年費約設備價10%;AI引擎自動清洗臟數據,減少人工整理80%工時。挑戰在于網絡延遲——5G專網保障<10ms響應;老舊設備兼容性通過邊緣網關解決。創新應用包括:區塊鏈存證測量報告,防篡改審計;數字孿生映射物理設備,預測維護需求。未來,云平臺將融合供應鏈數據——當供應商來料檢測異常,自動觸發采購預警。這不只打破數據孤島,更使影像測量儀成為企業決策的“神經中樞”,驅動質量從“事后檢驗”轉向“事前預防”。上海可移動影像測量儀直銷透射背光+HDR成像,清晰呈現0.1mm特征。

ISO/IEC17025是影像測量儀校準的國際黃金標準,確保數據全球互認。校準流程嚴格分五步:1)環境準備——實驗室恒溫20±0.5℃、濕度50±5%RH;2)設備預熱——運行30分鐘穩定光學系統;3)標準器溯源——使用NIST或PTB認證的量塊(如50mm陶瓷塊,不確定度±0.15μm);4)多點驗證——在X/Y/Z軸10個位置測試線性度、示值誤差;5)報告生成——含不確定度評估(k=2)及修正值表。全程需第三方機構監督,避免利益沖撞。認證價值巨大:獲得CNAS認可后,檢測報告直通歐美市場,某醫療器械商因此縮短出口認證周期60天;同時滿足客戶審計要求(如蘋果AAR標準),避免每年百萬級罰款。實際校準中,難點在于動態誤差控制——運動平臺加速時產生的誤差,通過激光干涉儀補償;而鏡頭畸變需網格板校正模型。某計量院數據顯示,規范校準使設備漂移率從0.8μm/月降至0.2μm/月。用戶常犯錯誤包括:忽略環境記錄、超期使用標準器。較佳實踐是建立校準日歷,自動提醒下次周期(通常6-12個月)。新興趨勢是遠程校準:通過加密視頻指導現場操作,降低成本30%。隨著全球貿易深化,ISO17025已從“加分項”變為“準入證”,推動企業從被動合規轉向主動質量投資,彰顯“校準即競爭力”的現代工業邏輯。

多傳感器融合是影像測量儀突破單一技術瓶頸的關鍵,通過整合光學、激光、觸覺等數據源實現全維度測量。典型架構:主傳感器為高分辨率相機(負責2D輪廓),輔以激光三角測頭(獲取Z軸高度)、白光干涉儀(納米級粗糙度)及力反饋探針(軟材料形變補償)。例如,在手機攝像頭模組檢測中,相機測量Lens直徑,激光掃描VCM馬達平面度,干涉儀分析鍍膜均勻性,數據融合后輸出綜合質量指數。算法重點是卡爾曼濾波——動態加權各傳感器置信度,某案例顯示重復性誤差從±1.5μm降至±0.3μm。挑戰在于時空對準:不同傳感器坐標系需標定統一,采用棋盤格靶標自動校準;而數據同步依賴硬件觸發信號(精度±1μs)。軟件平臺(如HALCON)提供融合開發環境,用戶可自定義邏輯。新興趨勢是AI驅動融合——神經網絡學習傳感器互補規律,如用光學圖像預測激光掃描盲區。在半導體領域,融合設備實現TSV深度與直徑同步測量,避免多次裝夾誤差。成本方面,模塊化設計允許按需選配,避免功能過剩。某研究機構測試表明,三傳感器融合使復雜工件測量時間減半。隨著MEMS傳感器微型化,未來將集成更多源(如熱成像),構建“測量元宇宙”。影像儀快(秒級),擅2D;CMM精(±0.5μm),擅3D。

透明材料(如光學鏡片、手機蓋板)的測量曾是影像測量儀的難點,因光線穿透導致邊緣模糊。突破性技術是明暗場復合照明:明場光凸顯表面劃痕,暗場光(低角度入射)增強邊緣對比度,使0.01mm裂紋清晰可見。例如,藍寶石玻璃檢測中,設備通過偏振光源消除內部應力紋干擾,精細測量0.1mm倒角半徑。關鍵創新在算法層:相位差成像技術分析光程差,重建透明體三維輪廓;而深度學習分割模型自動區分氣泡與雜質。某蔡司鏡頭廠商反饋,方案使檢測效率提升4倍,誤判率降至0.1%。挑戰包括折射干擾——光線在曲面折射產生視差,解決方案是雙相機立體視覺校正;而超薄玻璃(<0.5mm)需透射背光配合高動態范圍(HDR)成像。軟件集成ISO10110光學標準模塊,自動計算面形誤差PV值。新興應用在生物醫學:測量隱形眼鏡水合層厚度,精度達±0.5μm。材料進步也助力測量——抗反射鍍膜降低表面反射率,提升成像質量。隨著AR/VR設備普及,曲面透明件需求激增,設備正開發曲率自適應算法。這些技術不只解決行業痛點,更拓展影像測量儀至光學制造前沿,彰顯“透明無界”的測量新境界。LED均勻壽命長;激光精度高,達0.1μm級。浙江產線影像測量儀

汽車零件每分鐘30件以上,效率提升明顯。浙江產線影像測量儀

量子傳感技術正孕育影像測量儀的下一代突破,有望突破經典光學衍射極限。主要原理是量子糾纏光源:通過自發參量下轉換(SPDC)產生糾纏光子對,單光子探測器捕捉相位信息,理論上將分辨率提升至λ/100(可見光波段達4nm)。實驗階段已實現突破——MIT團隊用量子關聯成像技術,無損測量硅晶圓表面0.8nm臺階高度,精度超傳統白光干涉儀10倍。在工業應用預研中,量子增強型設備可解決當前痛點:電池極片涂布厚度波動<0.1μm的實時監控;或半導體EUV光刻掩模的原子級缺陷識別。技術挑戰巨大:需維持量子態穩定(當前只能在-269℃超導環境工作),而工業現場振動、溫度波動導致退相干。創新方案包括:金剛石NV色心傳感器——室溫下檢測納米級磁場變化,間接反演材料應力分布;或量子點標記技術,使生物MEMS器件的熒光信號增強100倍。商業化路徑分三階段:2025年前實驗室驗證,2030年推出模塊(如量子光源附件),2035年集成至主流設備。成本預測顯示,初期價格是現有設備50倍,但半導體行業愿為3nm以下制程支付溢價。浙江產線影像測量儀

- 浙江影像測量儀直銷 2025-12-06

- 山東高校高光譜相機代理 2025-12-06

- 江蘇多功能膜厚儀維修 2025-12-06

- 江蘇色彩高光譜相機銷售 2025-12-05

- 江蘇產線膜厚儀 2025-12-05

- 江蘇鍍層影像測量儀廠家 2025-12-05

- 浙江產線影像測量儀 2025-12-05

- 山東無損檢測高光譜相機直銷 2025-12-04

- 上海自動膜厚儀維修 2025-12-04

- 江蘇實驗室分光測色儀代理 2025-12-04

- 徐匯區本地壓差表批量定制 2025-12-06

- 浙江周圍神經再生治療儀方案設計 2025-12-06

- 上海認可實驗耗材品牌排行 2025-12-06

- 福建空氣瓶哪家好 2025-12-06

- EMF8101電磁流量計品質上乘 2025-12-06

- 杭州數字示波器哪里有賣的 2025-12-06

- 陜西金剛石落錘沖擊試驗機廠家 2025-12-06

- 日本220/380V鼓風機VB-015-G2價格多少 2025-12-06

- 廣西礦山信息化軟件與平臺 2025-12-06

- 河北高精噪聲在線監測包含哪些設備 2025-12-06