臺州砷化鎵晶圓切割代工廠

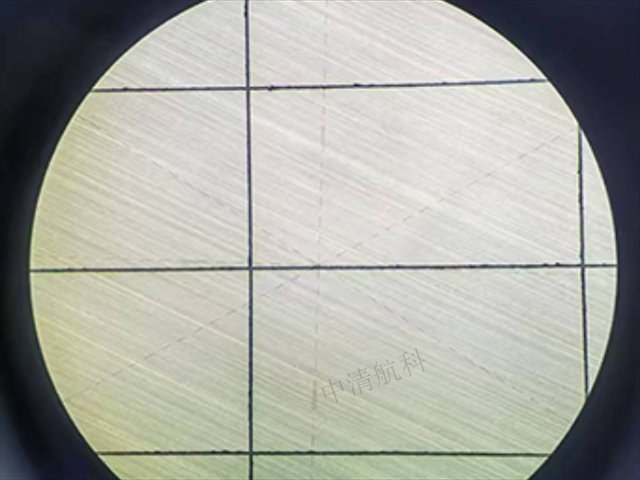

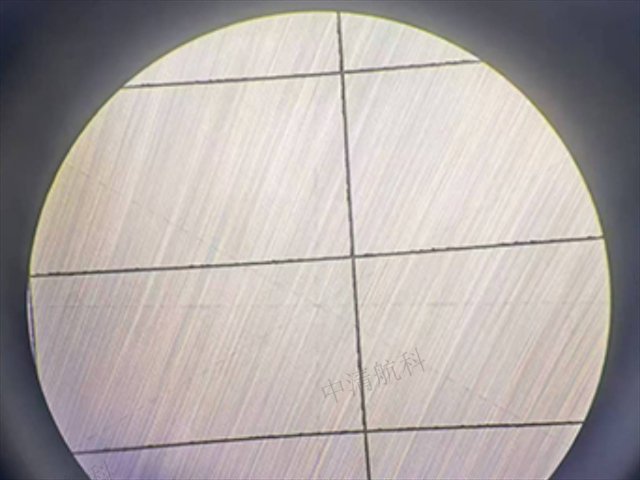

大規模量產場景中,晶圓切割的穩定性與一致性至關重要。中清航科推出的全自動切割生產線,集成自動上下料、在線檢測與NG品分揀功能,單臺設備每小時可處理30片12英寸晶圓,且通過工業互聯網平臺實現多設備協同管控,設備綜合效率(OEE)提升至90%以上,明顯降低人工干預帶來的質量波動。隨著芯片集成度不斷提高,晶圓厚度逐漸向超薄化發展,目前主流晶圓厚度已降至50-100μm,切割過程中極易產生變形與破損。中清航科創新采用低溫輔助切割技術,通過局部深冷處理增強晶圓材料剛性,配合特制真空吸附平臺,確保超薄晶圓切割后的翹曲度小于20μm,為先進封裝工藝提供可靠的晶圓預處理保障。晶圓切割大數據平臺中清航科開發,實時分析10萬+工藝參數。臺州砷化鎵晶圓切割代工廠

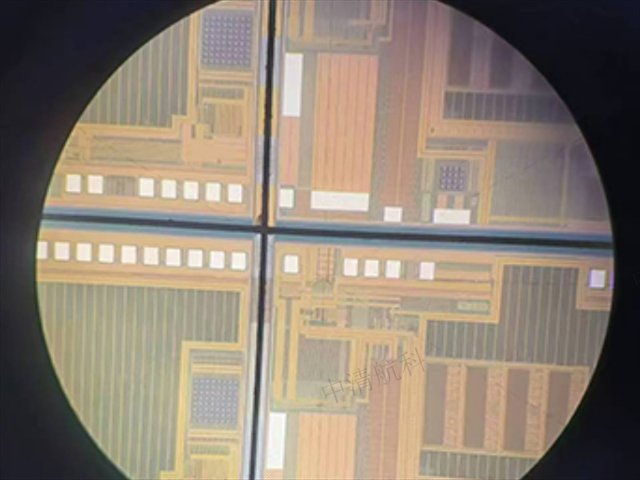

晶圓切割設備是用于半導體制造中,將晶圓精確切割成單個芯片的關鍵設備。這類設備通常要求高精度、高穩定性和高效率,以確保切割出的芯片質量符合標準。晶圓切割設備的技術參數包括切割能力、空載轉速、額定功率等,這些參數直接影響到設備的切割效率和切割質量。例如,切割能力決定了設備能處理的晶圓尺寸和厚度,空載轉速和額定功率則關系到設備的切割速度和穩定性。此外,設備的電源類型、電源電壓等也是重要的考慮因素,它們影響到設備的兼容性和使用范圍。現在店內正好有切割設備,具備較高的切割能力(Ф135X6),空載轉速達到2280rpm,電源電壓為380V,適用于多種切割需求。南通12英寸半導體晶圓切割代工廠超窄街切割方案中清航科實現30μm道寬,芯片數量提升18%。

針對晶圓切割產生的廢料處理難題,中清航科創新設計了閉環回收系統。切割過程中產生的硅渣、切割液等廢料,通過管道收集后進行分離處理,硅材料回收率達到95%以上,切割液可循環使用,不僅降低了危廢處理成本,還減少了對環境的污染,符合半導體產業的綠色發展理念。在晶圓切割的精度校準方面,中清航科引入了先進的激光干涉測量技術。設備出廠前,會通過高精度激光干涉儀對所有運動軸進行全行程校準,生成誤差補償表,確保設備在全工作范圍內的定位精度一致。同時提供定期校準服務,配備便攜式校準工具,客戶可自行完成日常精度核查,保證設備長期穩定運行。

中清航科注重與科研機構的合作創新,與國內多所高校共建半導體切割技術聯合實驗室。圍繞晶圓切割的前沿技術開展研究,如原子層切割、超高頻激光切割等,已申請發明專利50余項,其中“一種基于飛秒激光的晶圓超精細切割方法”獲得國家發明專利金獎,推動行業技術進步。晶圓切割設備的軟件系統是其智能化的中心,中清航科自主開發了切割控制軟件,具備友好的人機交互界面與強大的功能。支持多種格式的晶圓版圖文件導入,可自動生成切割路徑,同時提供離線編程功能,可在不影響設備運行的情況下完成新程序的編制與模擬,提高設備利用率。中清航科切割液回收系統降低耗材成本35%,符合綠色制造。

磷化銦(InP)光子晶圓易產生邊緣散射損耗。中清航科采用等離子體刻蝕輔助裂片技術,切割面垂直度達89.5°±0.2°,側壁粗糙度Ra<20nm,插入損耗降低至0.15dB/cm。中清航科SkyEye系統通過5G實時回傳設備運行數據(振動/電流/溫度),AI引擎15分鐘內定位故障根因。遠程AR指導維修,MTTR(平均修復時間)縮短至45分鐘,服務覆蓋全球36國。基于微區X射線衍射技術,中清航科繪制切割道殘余應力三維分布圖(分辨率10μm),提供量化改進方案。客戶芯片熱循環壽命提升至5000次(+300%),滿足車規級AEC-Q104認證。中清航科切割機遠程診斷系統,故障排除時間縮短70%。鹽城碳化硅線晶圓切割劃片廠

中清航科提供切割工藝認證服務,助客戶通過車規級標準。臺州砷化鎵晶圓切割代工廠

面向磁傳感器制造,中清航科開發超導磁懸浮切割臺。晶圓在強磁場(0.5T)下懸浮,消除機械接觸應力,切割后磁疇結構畸變率<0.3%,靈敏度波動控制在±0.5%。中清航科電化學回收裝置從切割廢水中提取金/銅/錫等金屬,純度達99.95%。單條產線年回收貴金屬價值超$80萬,回收水符合SEMIF78標準,實現零廢液排放。針對HJT電池脆弱電極層,中清航科采用熱激光控制技術(LCT)。紅外激光精確加熱切割區至200℃,降低材料脆性,電池效率損失<0.1%,碎片率控制在0.2%以內。臺州砷化鎵晶圓切割代工廠

- 常州碳化硅線晶圓切割寬度 2025-12-08

- 臺積電 12nm流片代理公司 2025-12-08

- 蘇州SMIC 65nm流片代理 2025-12-08

- 浙江陶瓷小型封裝 2025-12-08

- 連云港藍寶石晶圓切割藍膜 2025-12-08

- 浙江光模塊封裝 2025-12-08

- 連云港碳化硅線晶圓切割代工廠 2025-12-08

- 南通碳化硅陶瓷晶圓切割劃片廠 2025-12-08

- 南京碳化硅半導體晶圓切割刀片 2025-12-08

- 鹽城碳化硅晶圓切割劃片 2025-12-08

- 山西小程序開發配置 2025-12-08

- 初中物理教師備課APP下載推薦 2025-12-08

- 徐州市數字化運輸管理系統試用 2025-12-08

- 云南出口智能硬件 2025-12-08

- 初中物理探究軟件排名 2025-12-08

- 西藏國產三維數字化移交 2025-12-08

- 天長創新型GEO優化專業服務商 2025-12-08

- 山東醫院移動款數字人價格 2025-12-08

- 安徽定制化觸控一體機展示互動效果 2025-12-08

- 黃浦區品牌數據定向分析 2025-12-08