梅州尾氣處理系統氣體管道五項檢測耐壓測試

實驗室氣路系統的保壓測試與水分檢測需形成聯動機制,因為管道一旦泄漏,外界潮濕空氣會直接侵入,導致氣體中水分含量驟升,干擾實驗精度。例如氣相色譜儀的載氣(如高純氮氣、氦氣)若因管道焊縫或接頭泄漏吸入空氣,水分含量可能從合格的 10ppb 飆升至 500ppb 以上,而水分會與色譜柱固定相反應,導致柱效下降、分離度降低,大幅縮短色譜柱使用壽命(正常壽命 2000 次進樣可能縮減至 500 次)。 檢測流程需嚴格遵循 “保壓優先” 原則:先通過氮氣保壓測試(充壓至 0.3MPa 后關閉閥門,24 小時壓力降需≤1%),確認管道無泄漏后,再用露點儀檢測水分含量(需≤50ppb);若保壓測試不合格,必須先定位泄漏點(如用肥皂水涂抹接頭觀察氣泡,或用氦檢漏儀準確排查),修復后重新保壓,合格方可進行水分檢測。工業集中供氣系統的氧含量檢測,需在用氣點實時監測,保障工藝穩定性。梅州尾氣處理系統氣體管道五項檢測耐壓測試

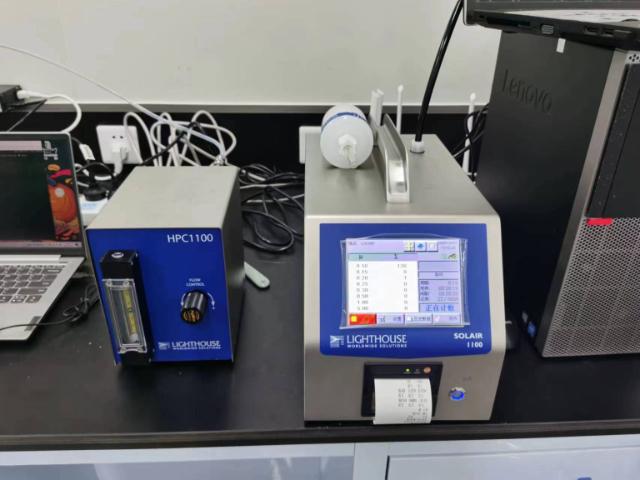

大宗供氣系統的管道泄漏會吸入空氣中的顆粒污染物,因此氦檢漏與顆粒度檢測需聯動。例如某汽車廠的壓縮空氣管道,因焊接泄漏吸入粉塵,導致顆粒度超標(0.1μm 及以上顆粒 100000 個 /m3),影響噴涂質量。檢測時,氦檢漏合格(泄漏率≤1×10??Pa?m3/s)后,測顆粒度;若氦檢漏發現泄漏,顆粒度必超標。這種關聯檢測能快速判斷顆粒污染來源 —— 若顆粒度超標且氦檢漏合格,可能是過濾器失效;若兩者均不合格,必為管道泄漏。對于大宗供氣系統而言,這種方法能提高問題排查效率,降低生產成本。梅州尾氣處理系統氣體管道五項檢測耐壓測試高純氣體系統工程的氧含量(ppb 級)檢測≤5ppb,滿足光纖生產對氣體純度的要求。

工業集中供氣系統的保壓測試不合格(存在泄漏)會導致氧含量超標,因此需聯動檢測。例如氮氣管道泄漏會吸入空氣,導致氧含量從 50ppb 升至 5000ppb,影響產品質量。檢測時,保壓測試合格(壓力降≤0.5%)后,再測氧含量(≤100ppb);若保壓不合格,氧含量檢測必超標的概率達 90% 以上。這種聯動檢測能快速定位問題:若保壓合格但氧含量超標,可能是制氮機純度不足;若保壓不合格且氧含量超標,必為管道泄漏。對于工業集中供氣系統而言,這種方法能提高檢測效率,準確排查隱患。

高純氣體系統工程中,浮游菌與顆粒污染物往往共存,因此需聯動檢測。浮游菌會附著在 0.1 微米以上顆粒表面,隨氣體傳播,污染生產環境。例如在生物制藥的高純氮氣系統中,浮游菌會導致藥品染菌,而顆粒會保護細菌免受消毒劑作用。檢測時,顆粒度合格(0.1μm 及以上顆粒≤1000 個 /m3)后,采集氣體用撞擊法檢測浮游菌,每立方米需≤1CFU。檢測需關注管道死角(如閥門腔室),這些部位易積聚顆粒和細菌;過濾器需采用除菌級濾芯(孔徑 0.22μm),且需驗證其完整性。這種聯動檢測能多方面保障氣體潔凈度,符合 GMP 等嚴苛標準。工業集中供氣系統的氧含量(ppb 級)檢測≤100ppb,避免影響食品包裝氮氣質量。

電子特氣系統工程輸送的氣體(如三氟化氮、磷化氫)是半導體制造的關鍵材料,氧含量超標會導致晶圓氧化,影響芯片性能。ppb 級氧含量檢測需采用熒光法氧分析儀,檢測下限可達 1ppb,在管道運行時連續監測,數據需實時上傳至控制系統。電子特氣管道多為 316L 不銹鋼電解拋光管,內壁粗糙度≤0.2μm,但若安裝時接觸空氣,或閥門密封不良,會引入氧氣 —— 例如當氧含量從 5ppb 升至 20ppb 時,可能導致柵極氧化層厚度偏差超過 5%。檢測時需重點關注特氣鋼瓶切換閥、減壓器等易泄漏部位,一旦發現氧含量異常,立即停止供氣并排查原因,這是電子特氣系統穩定運行的 “生命線”。氧含量(ppb 級)檢測需控制高純氣體管道內氧含量≤50ppb,避免氧氣引發氣體化學反應。梅州尾氣處理系統氣體管道五項檢測耐壓測試

尾氣處理系統保壓測試壓力 0.2MPa,8 小時壓力降≤2%,確保污染物無泄漏。梅州尾氣處理系統氣體管道五項檢測耐壓測試

高純氣體系統工程輸送的氣體(如超高純氬氣、氮氣)純度需達到 99.9999% 以上,氧含量需控制在 ppb 級,否則會影響下游生產。例如在鈦合金焊接中,氬氣中氧含量超過 50ppb 會導致焊縫氧化,降低強度;在 LED 外延片生產中,氧氣會污染 MOCVD 反應腔,影響芯片發光效率。ppb 級氧含量檢測需用氧化鋯氧分析儀,在管道出口處采樣,檢測前用標準氣(氧含量 10ppb、100ppb)校準,測量誤差≤±5%。檢測時需關注管道材質 —— 普通不銹鋼管內壁會吸附氧氣,因此高純氣體管道需采用電解拋光 316L 不銹鋼,且焊接時用高純氬氣保護,避免氧化。通過嚴格的氧含量檢測,可確保氣體純度滿足工藝要求,這是高純氣體系統工程質量的重要指標。梅州尾氣處理系統氣體管道五項檢測耐壓測試

- 揭陽氣體管道五項檢測氧含量(ppb級) 2025-12-08

- 梅州尾氣處理系統氣體管道五項檢測耐壓測試 2025-12-07

- 深圳本地氣體檢測第三方公司 2025-12-07

- 湛江大宗供氣系統氣體管道五項檢測 2025-12-07

- 東莞時間頻率儀器校準 2025-12-07

- 陽江時間頻率儀器校準服務 2025-12-07

- 廣州工業集中供氣系統氣體管道五項檢測耐壓測試 2025-12-07

- 云浮資質氣體檢測分析 2025-12-07

- 清遠氣體管道五項檢測氦撿漏 2025-12-07

- 廣州本地氣體檢測機構 2025-12-06

- 石城如何GEO優化服務費 2025-12-08

- 江夏區智能化禮儀服務平臺 2025-12-08

- 專業外墻清洗效果 2025-12-08

- 阜城電話職業培訓咨詢熱線 2025-12-08

- 寶山區信息營銷策劃介紹 2025-12-08

- 智能家居攝像頭產品開發有什么類型 2025-12-08

- 浦東新區推廣智能辦公系統聯系方式 2025-12-08

- 金山區提供版權代理優勢 2025-12-08

- 長寧區品牌影視制作便捷 2025-12-08

- 廣州校園數字孿生系統在線咨詢 2025-12-08