陜西高壓脈沖盲孔產品電鍍設備

深孔盲孔負壓電鍍工藝影響因素

1.工件形狀和尺寸

工件形狀和尺寸對深孔盲孔負壓電鍍工藝影響較大。深孔、盲孔等復雜形狀的工件,電鍍液循環流動效果較差,易導致鍍層不均勻。因此,電鍍前需對工件進行優化設計,減小深孔、盲孔等復雜形狀的影響。

2.電鍍液成分和濃度電鍍液成分和濃度直接影響鍍層質量。合適的電鍍液成分與濃度可保證鍍層均勻性和附著力,配置時需根據工件材料和鍍層要求調整。

3.電流密度和溫度電流密度與溫度是影響鍍層質量的關鍵因素。過高或過低的電流密度、溫度均會導致鍍層不均勻,電鍍過程中需嚴格控制這兩項參數。

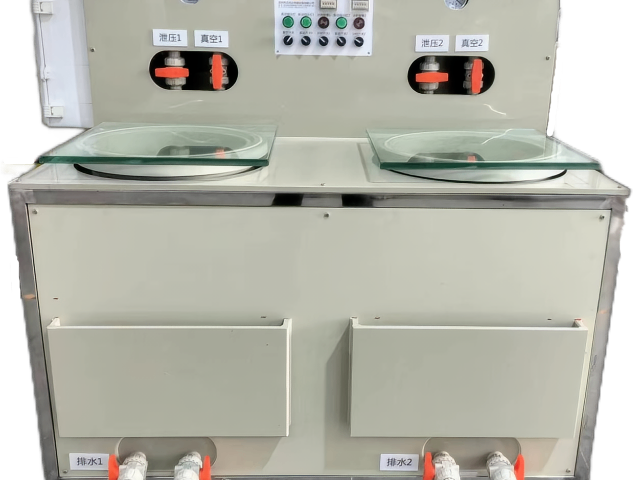

4.負壓處理時間負壓處理時間對電鍍液循環流動效果影響。適宜的負壓處理時間可提升鍍層均勻性與附著力,需根據工件形狀和尺寸調整負壓處理時長。 真空除油設備采用 304 不銹鋼材質,適用于強酸強堿等腐蝕性環境。陜西高壓脈沖盲孔產品電鍍設備

如何根據不同行業的需求定制化真空除油設備?

真空除油設備通過負壓技術實現高效表面清潔,其優勢在于深度滲透深盲孔(長深比>10:1)、微型溝槽等復雜結構,清潔率可達 99.5% 以上。通過降低氣壓使液體沸點降低(如 50℃沸騰),結合超聲波空化效應,可在低溫下快速剝離頑固油污,避免高溫對材料的損傷。設備采用模塊化設計,可根據行業需求定制:半導體領域配置分子泵實現 1×10??Pa 極限真空;航空航天行業集成高溫真空系統處理燒結油污;新能源電池領域通過真空置換干燥控制水分<10ppm。相比傳統工藝,其化學藥劑用量減少 60%,能耗降低 70%,適用于精密光學、醫療植入物、液壓元件等高要求場景。未來趨勢向智能化(AI 優化參數)、綠色化(超臨界 CO?清洗)發展,滿足半導體、航天等領域的超潔凈需求。 湖南精密機械零件盲孔產品電鍍設備真空除油設備集成多級過濾裝置,可處理礦物油、硅油等復雜油污。

真空除油設備中,負壓除油的流程:

1.抽真空階段

將工件放入真空罐,啟動真空泵使罐內壓力降至設定值(通常-0.08~-0.1MPa)。持續抽氣1~3分鐘,排出盲孔內空氣。

2.液體浸泡與沸騰

注入脫脂劑或溶劑,在負壓下液體迅速沸騰,產生微氣泡沖刷盲孔內壁。浸泡時間根據油污類型調整(通常3~5分鐘)。

3.循環漂洗

排出污液后,注入清水或中和液,再次抽真空使液體滲透并排出。可重復2~3次,確保殘留洗凈。

4.干燥階段保持真空狀態,通過熱輻射或熱風(60~80℃)快速蒸發殘留液體。恢復常壓后取出工件。

真空除油設備中,負壓技術是通過降低處理環境的氣壓(形成真空狀態)來增強除油效果的技術。其原理是:

負壓技術的原理

1.降低液體沸點

在真空環境下,液體(如脫脂劑、有機溶劑)的沸點降低(例如水在 - 0.1MPa 時沸點約為 30℃)。利用這一特性,可在較低溫度下使液體沸騰,產生微小氣泡,通過氣泡破裂的沖擊力剝離盲孔內的油污。

2.增強滲透與排液負壓狀態下,液體更容易滲透到盲孔深處,同時孔內殘留的空氣被抽出,避免氣泡滯留。處理后恢復常壓時,液體因壓力差迅速排出盲孔,減少殘留。

精密模具清潔,延長使用壽命 3 倍!

真空除油設備的負壓技術

是一種高效、環保的工業清洗解決方案,其原理是通過降低設備內部壓力(形成真空環境)來加速油污的蒸發和分離。

典型應用場景

1.汽車制造

發動機缸體、變速箱齒輪的除油清洗。

2.電子行業

PCB 板、半導體芯片的焊后除助焊劑。

3.航空航天渦輪葉片、燃油系統部件的精密清洗。

4.醫療器械

手術器械的無菌除油預處理。

5.新能源

鋰電池極片、電機定子的干燥除油。

設備結構與流程

1.部件

真空 chamber:密封容器,配備加熱 / 冷卻盤管。

真空泵組:多級羅茨泵 + 旋片泵組合,實現高真空度(通常≤100Pa)。

冷凝回收系統:將油蒸氣冷凝為液態回收,減少浪費。

2.典型流程

工件放入 chamber → 抽真空至目標壓力 → 加熱加速蒸發 → 冷凝回收油污 → 破空取出工件。 采用真空脈沖技術,可將微孔內殘留的 PDMS 脫模劑去除率提升至 99.2%。上海低電壓盲孔產品電鍍設備

實驗室真空機配備高精度壓力系統,可模擬太空微重力環境,為航天器零部件測試提供可靠。陜西高壓脈沖盲孔產品電鍍設備

真空除油設備創新采用納米氣泡增效技術,將氣體以直徑 10-200nm 的微氣泡形式注入清洗液,通過氣泡爆破產生的局部高溫高壓(瞬間溫度達 5000℃)強化油污分解,處理效率提升 40% 的同時降低溶劑消耗 30%。

在醫療器械滅菌前處理中,真空除油設備通過醫藥級 316L 不銹鋼材質與 EO 滅菌兼容設計,可手術器械表面的生物膜和礦物油殘留,其真空干燥后的部件含水率低于 0.1%,滿足 ISO 13485 醫療器械生產標準。

真空除油設備集成物聯網(IoT)模塊,通過云平臺實時監控設備運行狀態(真空度、溫度、溶劑流量等 20 + 參數),并提供預測性維護建議,幫助企業實現設備全生命周期管理,降低停機時間 25% 以上。 陜西高壓脈沖盲孔產品電鍍設備

- 山東單孔位盲孔產品電鍍設備 2025-11-20

- 北京微米級盲孔產品電鍍設備 2025-11-20

- 廣東深圳高壓脈沖盲孔產品電鍍設備 2025-11-20

- 上海MEMS器件盲孔產品電鍍設備 2025-11-20

- 陜西高壓脈沖盲孔產品電鍍設備 2025-11-20

- 廣東手機主板盲孔產品電鍍設備 2025-11-20

- 湖北盲孔產品電鍍設備盲孔產品應用 2025-11-20

- 天津低電壓盲孔產品電鍍設備 2025-11-20

- 江蘇環保型盲孔產品電鍍設備 2025-11-20

- 天津零缺陷盲孔產品電鍍設備 2025-11-20

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06

- 昆山特種空心樓蓋內置芯模私人定做 2025-12-06

- 云南領鎖智能平臺 2025-12-06

- 淄博污水廠設備大概多少錢 2025-12-06

- 重慶無紡布A4切紙機哪種好 2025-12-06

- 無錫工業烘干機生產廠 2025-12-06

- 定制車輛內部裝飾用戶體驗 2025-12-06